In der modernen Materialwissenschaft und -technologie spielt die gezielte Modifikation von Oberflächeneigenschaften eine immer bedeutendere Rolle. Mit dem stetig steigenden Anspruch an Leistungsfähigkeit, Haltbarkeit und Funktionalität neuer Materialien wird die Optimierung ihrer Oberflächen zu einer entscheidenden Herausforderung und gleichzeitig einer Quelle für innovative Lösungen. Das Plasmaspritzen gehört zu den am häufigsten eingesetzten Varianten des thermischen Spritzens und wird in Industriezweigen wie der Automobil-, Papier-, Luft- und Raumfahrtindustrie bevorzugt verwendet, um korrosions- und verschleißschützende [1, 2] sowie thermisch isolierende [3] Beschichtungen zu erzeugen. Hierbei ist Aluminiumoxid ein weitverbreitetes Schichtsystem. Plasmagespritzte Beschichtungen entstehen durch den lagenweisen Aufbau von an- bzw. aufgeschmolzenen Partikeln, die mit hoher Geschwindigkeit auf dem Substrat auftreffen, abflachen und dort aushärten. Der Plasmaspritzprozess ist hochkomplex und wird von vielen verschiedenen Variablen beeinflusst. In der Literatur sind bis zu 200 Einflussgrößen angegeben [4], weshalb die Kontrolle bzw. die richtige Einstellung der Prozessparameter entscheidend ist, um den hohen Anforderungen an die Beschichtungsqualität gerecht zu werden.

Das atmosphärische Kaltplasmaspritzen, eine spezielle Form des Plasmaspritzens, zeichnet sich durch die Verwendung kleiner Partikelgrößen der Spritzzusatzwerkstoffe im Bereich von 10 bis 20 µm aus. Dies ermöglicht das Aufschmelzen des Pulvers bei niedrigeren Leistungen von 2 bis 15 kW im Vergleich zum atmosphärischen Plasmaspritzen (APS), das Leistungen von 20 bis 200 kW erfordert. Aufgrund der resultierenden niedrigeren Plasmatemperaturen eignet sich das Kaltplasmaspritzen auch für die Beschichtung von Substraten mit niedriger Temperaturbeständigkeit. Beispielsweise konnten in eigenen Studien mittels Kaltplasmaspritzen erfolgreich Hydroxylapatit-Schichten zur Steigerung der Bioaktivität von Polyetheretherketon (PEEK) als Knochenersatzwerkstoff hergestellt werden [5] sowie Kupferspritzschichten auf kohlenstofffaserverstärktem Kunststoff (CFK) für Luft- und Raumfahrtanwendungen [6]. Des Weiteren ließen sich poröse, haftfeste Kupferspritzschichten mit antimikrobiellen Eigenschaften auf Edelstahl applizieren [7].

Dieser Beitrag widmet sich der Herstellung und Charakterisierung von Aluminiumoxid-Beschichtungen mittels Kaltplasmaspritzen. Neben der Schichtdicke und Morphologie werden die Mikrohärte, Porosität, Haftfestigkeit und die Abriebbeständigkeit in Abhängigkeit der eingesetzten Plasmaleistung analysiert.

Herstellung von Aluminiumoxid-Beschichtungen

Die Beschichtungen wurden auf flachen Edelstahlsubstraten 1.4301 (X5CrNi18-10, LT Blechbau GmbH & Co. KG) verschiedener Abmessungen (100x100x1 mm3, 50x50x1 mm³ bzw. 20x20x1 mm3) appliziert. Um eine Haftungsgrundlage für die Spritzschichten zu schaffen, wurde das Substratmaterial mechanisch aufgeraut. Der Sandstrahlprozess erfolgte mit einem Feinstrahlgerät basic quattro IS der Fa. Renfert GmbH. Als Strahlmittel diente kantiges Korundpulver (Fa. Hasenfratz GmbH) mit einer mittleren Partikelgröße von 130 µm. Der erreichte Mittenrauwert Sa lag nach dem Sandstrahlen zwischen 2 und 2,5 µm. Anschließend wurden die angerauten Substrate mit Isopropanol/Ethanol (Verhältnis 1:1) im Ultraschallbad für circa 10 min. gereinigt und mit Druckluft getrocknet.

Die Aluminiumoxid-Beschichtungen wurden an einer stromstärkegeregelten Kaltplasmaspritzanlage InoCoat 3 der Fa. Inocon Technologie GmbH hergestellt. Der Plasmakopf ist mit einer rotationssymmetrischen Kupferanode sowie einer Wolframkathodenspitze ausgestattet. Beide Elektroden sind zentrisch zueinander angeordnet. Das Kaltplasmaspritzsystem kann bis zu einer Maximalleistung von Pmax= 12,5 kW betrieben werden und verwendet somit deutlich geringere Leistungen als herkömmliche atmosphärische Plasmaspritzsysteme. Auf Grundlage einer elektrischen Entladung und der Ionisation des Arbeitsgases (Argon) wird ein Plasma erzeugt. Durch die thermische Expansion des Plasmas und das Entweichen durch das offene Ende der Düse entsteht ein Plasmajet der Richtung Substrat geführt wird. Im Plasmaspritzprozess werden Spritzzusätze in Form von Pulvern eingesetzt. Durch das Aufschmelzen der Pulverpartikel im Plasma und das Aufschleudern auf ein bewegtes Substrat entsteht eine Spritzschicht.

Als Spritzzusatzwerkstoff wurde ein kantiges Edelkorundpulver F500 (Fa. Kuhmichel GmbH) mit einer Al2O3-Reinheit von 99,7 % verwendet. Nach Angaben des Herstellers beträgt die D50-Partikelgrößenverteilung D50= 12,8 ± 1,0 µm. Bei der Applikation der Beschichtungen wurde die Stromstärke sowie die Anzahl an Beschichtungsdurchläufen (DL) variiert. Die Spannung wurde je nach Beschaffenheit der Elektroden automatisch nachgeregelt und betrug während der Beschichtungen zwischen 24-25 V. Für alle übrigen Parameter wurde ein konstanter Wert gewählt. Die einstellbaren Prozessparameter sind in Tabelle 1 dargestellt. Während der Beschichtung wurden die auf dem Verfahrtisch befestigten Flachsubstrate über ein X-Y-Flächenportal EXCM-30 der Fa. Festo Vertrieb GmbH & Co. KG mäanderförmig unter dem Plasmakopf bewegt. Die resultierenden Substrattemperaturen lagen in Abhängigkeit der Plasmaleistung zwischen 150 bis 400 °C. Im Anschluss an den Beschichtungsprozess wurden lose Pulverpartikel durch eine Behandlung im Ultraschallbad mit Isopropanol/Ethanol (Verhältnis 1:1) und anschließender Trocknung mit Druckluft entfernt.

|

|

Parameter |

Einheit |

Einstellwert |

|

konstant |

Prozessgasstrom (Argon) |

l·min–1 |

10 |

|

Trägergasstrom (Argon) |

l·min–1 |

10 |

|

|

Pulverförderrate |

g·min–1 |

3 |

|

|

Spritzabstand |

mm |

50 |

|

|

Verfahrgeschwindigkeit des Substrates |

mm·s–1 |

200 |

|

|

Raster / Versatz |

mm |

5 / 2,5 |

|

|

variabel |

Stromstärke |

A |

350–500 |

|

Beschichtungsdurchläufe |

– |

4–10 |

Tab. 1: Untersuchte Prozessparameter

Für die Untersuchung der Schichteigenschaften wurden verschiedene analytische Methoden herangezogen. Die Schichtdicke der Spritzschichten sowie die Rauheit der Spritzschichten und der sandgestrahlten Substratmaterialien wurden mit einem Konfokalmikroskop MarSurf CM explorer der Fa. Mahr GmbH bestimmt. Mittels einer Maskierung des Substrates ließ sich eine definierte Schichtstufe während des Beschichtungsvorganges erzeugen. Entlang dieser Stufe wurde die Schichtdicke jeweils an neun verschiedenen Messpositionen pro Probe gemessen. Topographische Aufnahmen der Schichtstruktur wurden mit einem Rasterelektronenmikroskop (REM) SUPRA 55VP der Fa. Carl Zeiss Microscopy GmbH erstellt. Die Beurteilung der Porosität durch Grauwertanalyse erfolgte anhand der Auswertung von jeweils zehn lichtmikroskopischen Querschliffaufnahmen mit einem Vergrößerungsfaktor von 500. Hierbei wurde darauf geachtet, dass die analysierten Bereiche aneinandergrenzen, jedoch keine Überlappung auftritt. Nachfolgend wurde die Porosität mithilfe der 2D-Bildverarbeitungssoftware ImageJ anhand der Grauwerte von dunklen Poren und heller Matrix bestimmt. Des Weiteren wurden an den vorbereiteten Querschliffen Mikrohärtemessungen nach Vickers in Anlehnung an DIN EN ISO 6507-1 mit einem Härteprüfgerät Carat 930 der Fa. ATM GmbH durchgeführt. Die Prüflast betrug 0,981 N (HV0,1) bei einer Belastungszeit von 15 s. Hierbei wurden für jede Probe zehn Messwerte ermittelt. Die Haftfestigkeit wurde mittels Stempelabrissversuch in Anlehnung an DIN EN ISO 4624 untersucht. Die Edelstahlstempel wurden sandgestrahlt, mit Pyrosil beflammt und mit einem Primer SuraLink 021 (Sura Instruments GmbH) vorbehandelt. Anschließend wurden die Stempel und Probekörper verklebt (Scotch-Weld DP460) und bei 65 °C für 2 Stunden ausgehärtet. Die Haftfestigkeit wurde jeweils an fünf Verbundproben mit einer Universalprüfmaschine inspekt table 50 kN der Fa. Hegewald und Peschke ermittelt.

Zuletzt erfolgten Untersuchungen zur Abriebbeständigkeit der Aluminiumoxid-Beschichtungen mittels Taber-Abraser-Test (Taber-Abraser 5131 Fa. Erichsen GmbH) in Anlehnung an DIN ISO 9352. Dabei wurden Calibraderollen vom Typ H18 (Abriebwirkung grob) und ein Zusatzgewicht von 250 g verwendet. Der Abrieb wurde über eine Wägung in mg nach einer Anzahl von jeweils 100 bzw. 200 Umdrehungen des Probekörpers unter den Reibrädern bestimmt. Der Test endete, sobald die Schicht durchdrungen und das Substratmaterial sichtbar war.

Einfluss der Plasmaleistung auf die Schichteigenschaften

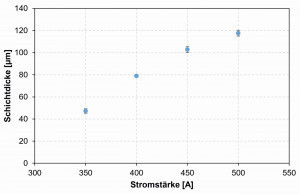

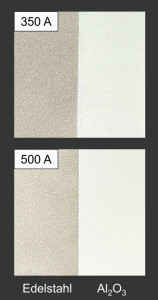

Die auf Edelstahl hergestellten Aluminiumoxid-Beschichtungen zeigten eine hellgraue bis weiße Farbe (vgl. Abb. 1,rechts). An den Beschichtungen wurde zunächst die Schichtdicke mittels optischer Profilometrie gemessen. Innerhalb der untersuchten Prozessparameter ließen sich Schichtdicken zwischen 47 und 118 µm generieren. Diese sind in Abbildung 1 in Abhängigkeit der Stromstärke dargestellt. Mit Erhöhung der Stromstärke von 350 bis 500 A ist ein Anstieg der Schichtdicke zu beobachten.

Mit zunehmender Stromstärke steigt die Plasmaenthalpie bzw. -temperatur. Folglich erhöht sich der mittlere Aufschmelzgrad der Partikel, wodurch ein größerer Anteil an Partikeln an- bzw. aufgeschmolzen und als Schicht auf dem Substrat abgeschieden wird. Neben der Schichtdicke wurde die Rauheit der Beschichtungen mittels Konfokalmikroskopie über eine Fläche von 1,6x0,8 mm2 analysiert. In Abhängigkeit der Parameter ergibt sich eine arithmethische Rauheit Sa zwischen 3,1 und 3,7 µm. Es war zu beobachten, dass die Rauheit mit steigender Leistung leicht sinkt.

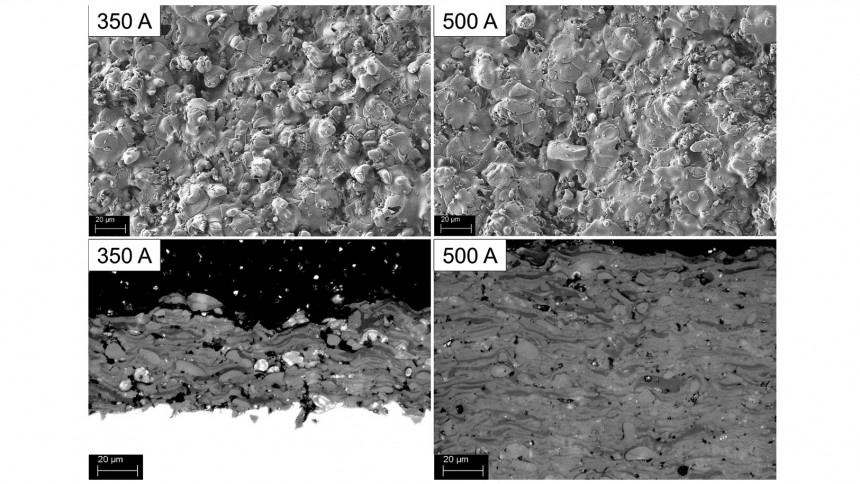

Abbildung 2 zeigt exemplarisch zwei Rasterelektronenmikroskopie-Aufnahmen sowie lichtmikroskopische Querschliffaufnahmen von Spritzschichten, die bei 350 und 500A hergestellt wurden. In den Aufnahmen sind raue Strukturen und der schichtweise Aufbau von aufgeschmolzenen Partikeln („Splats“) als charakteristische Merkmale von Spritzbeschichtungen zu erkennen. Zwischen den Partikeln sind zahlreiche Poren in der Schicht vorhanden, die zur Bildung eines offenen Porennetzwerks beitragen können. In Abhängigkeit von der Plasmaleistung ergeben sich Unterschiede im Aufschmelzgrad der einzelnen Partikel. Bei hoher Stromstärke (500 A) werden die Partikel stark aufgeschmolzen. Dies äußert sich in großflächigen und stark abgeflachten Splats (vgl. Abb. 2, rechts). Dagegen ist bei niedriger Stromstärke (350 A) ein größerer Anteil von nicht oder nur teilweise aufgeschmolzenen Partikeln an der Oberfläche erkennbar, die im Vergleich zu einer leicht erhöhten Rauheit führen. Abb. 2: REM- Aufnahmen (oben) und lichtmikroskopische Querschliffaufnahmen (unten) von Aluminiumoxid- Spritzschichten bei verschiedenen Stromstärken 350 A (links), 500 A (rechts)

Abb. 2: REM- Aufnahmen (oben) und lichtmikroskopische Querschliffaufnahmen (unten) von Aluminiumoxid- Spritzschichten bei verschiedenen Stromstärken 350 A (links), 500 A (rechts)

Die Porosität der Spritzbeschichtungen wurde anhand einer Grauwertanalyse quantifiziert und ist in Abbildung 3 in Abhängigkeit der elektrischen Stromstärke in blau dargestellt. Mit steigender Stromstärke ist ein klarer Rückgang der Porosität von circa 7 auf 2,5 % zu beobachten. Diese Beobachtung lässt sich anhand verschiedener Literaturquellen [8, 9] zu plasmagespritzten Beschichtungen bestätigen. Durch den erhöhten Aufschmelzgrad der Pulverpartikel bei steigender Plasmatemperatur wird die Anpassungsfähigkeit der sich bildenden Splats an die Oberflächentopographie des Untergrunds verbessert und resultiert in einer geringeren Porosität. Im Fall niedriger Aufschmelzgrade nimmt der Anteil an interlamellaren Poren aufgrund geringer Kontaktflächen zwischen den abgeschiedenen Partikeln zu (vgl. Abb. 2 unten).

Die Mikrohärte HV0,1 ist eine wichtige Kennzahl für die mechanischen Eigenschaften von plasmagespritzten Beschichtungen. In Abbildung 3, dargestellt in orange, ist zu erkennen, dass die Mikrohärte mit steigender Stromstärke von etwa 700 bis 1100 HV0,1 zunimmt. Diese Zunahme der Mikrohärte kann auf ein verbessertes Aufschmelzen der Partikel in der Beschichtung zurückzuführen sein, die mit höheren Stromstärken erreicht wird. Die Ergebnisse zeigen auch, dass die Härte der Beschichtungen stark von dem Anteil der Porosität beeinflusst wird. Eine höhere Porosität kann zu einer Verringerung der Härte führen, da die Hohlräume oder Poren die Festigkeit und Dichte der Beschichtung beeinträchtigen. Sarikaya untersuchte in seiner Arbeit [10] den Einfluss weiterer Parameter, wie Spritzabstand und Substrattemperatur, auf die Mikrohärte und Porosität von atmosphärisch plasmagespritzten Aluminiumoxid-Beschichtungen. Dabei zeigte sich, dass die Mikrohärte in Abhängigkeit von den untersuchten Parametern entgegengesetzt zur Porosität verläuft. Abb. 3: Porosität (blau) und Mikrohärte (orange) in Abhängigkeit der elektrischen Stromstärke

Abb. 3: Porosität (blau) und Mikrohärte (orange) in Abhängigkeit der elektrischen Stromstärke

Ein wesentlicher Aspekt zur Beurteilung der Qualität von Spritzbeschichtungen ist die Haftfestigkeit auf dem Substratmaterial. Die Haftfestigkeit der Aluminiumoxid-Beschichtungen auf Edelstahl wurde durch Stempelabrissversuche ermittelt. In Abbildung 4 sind die Haftungsergebnisse für ausgewählte Beschichtungsparameter unter Angabe der resultierenden Schichtdicke dargestellt. Die applizierten Beschichtungen zeigen Haftfestigkeitswerte zwischen 2 und 13 MPa. Bei Proben mit einer mittleren Haftfestigkeit von über 10 MPa wurden ausschließlich Adhäsionsbrüche an der Grenzfläche zwischen Beschichtung und Substrat beobachtet. Proben mit einer Haftfestigkeit von weniger als 4 MPa zeigten hingegen einen Kohäsionsbruch in der Al2O3-Beschichtung nahe des Substrates. Abb. 4: Ermittelte Haftfestigkeit mittels Stempelabrissversuch in Abhängigkeit von der elektrischen Stromstärke, für unterschiedliche Anzahl an Beschichtungsdurchläufen (DL im Diagramm)

Abb. 4: Ermittelte Haftfestigkeit mittels Stempelabrissversuch in Abhängigkeit von der elektrischen Stromstärke, für unterschiedliche Anzahl an Beschichtungsdurchläufen (DL im Diagramm)

Es ist zunächst zu beobachten, dass die Haftfestigkeit bereits bei den mit 10 DL hergestellten Verbundproben (blaue Balken) mit steigender Stromstärke deutlich abnimmt, während gleichzeitig die Schichtdicke signifikant ansteigt. Dies lässt sich anhand der entstehenden Schichteigenspannungen begründen. Während des Plasmaspritzens unterliegen die aufgebrachten Beschichtungen durch das ständige Auftreffen von Partikeln kontinuierlich auftretenden Temperaturzyklen. Die rasche Erwärmung und Abkühlung bewirkt unterschiedliche Ausdehnungsraten innerhalb der Schicht und des Substrates, was zu thermisch induzierten Spannungen führt. Diese Spannungen können insbesondere bei steigender Stromstärke und damit verbundenen höheren Temperaturen verstärkt auftreten. Des Weiteren bedingt eine erhöhte Schichtdicke infolge von inhomogenen Abkühlraten in verschiedenen Schichtbereichen ebenso verstärkte mechanische Spannungen. Dieser Sachverhalt wird von Araujo et al. in [11] ausführlich diskutiert.

In einem ergänzenden Versuch (orange Balken) wurde gezielt die Schichtdicke für Parametersets mit Stromstärken zwischen 400 und 500 A durch Anpassung der Anzahl an Beschichtungsdurchläufen auf einen vergleichbaren Wert (ca. 40 µm) reduziert. Dieser Ansatz zielt darauf ab, die durch unterschiedliche Schichtdicken bedingten Temperaturgradienten zu minimieren und somit die Schichteigenspannungen zu reduzieren. Im Ergebnis zeigt sich eine signifikant verbesserte Haftfestigkeit der Beschichtungen.

Die Abriebbeständigkeit der Al2O3-Beschichtungen wurde mittels Taber-Abraser-Test analysiert. Hierbei wird die Abriebbeständigkeit anhand des Masseverlusts nach einer gegebenen Anzahl an Umdrehungen des Probekörpers unter den Reibrädern definiert. Für den Test wurden ausgewählte Parametersets verwendet, die in den vorangegangenen Untersuchungen bereits hohe Haftfestigkeiten gezeigt haben. Des Weiteren war für die Vergleichbarkeit der Proben die Einstellung ähnlicher Schichtdicken wichtig. Die Ergebnisse des Taber-Abraser-Tests sind in Abbildung 5 dargestellt. Das Testende ist jeweils mit einem Kreuz gekennzeichnet. Abb. 5: Ergebnisse des Taber-Abraser-Tests zur Abriebbeständigkeit von Aluminiumoxid-Beschichtungen

Abb. 5: Ergebnisse des Taber-Abraser-Tests zur Abriebbeständigkeit von Aluminiumoxid-Beschichtungen

Bei einer Stromstärke von 350 A wurde der Test nach 400 Zyklen beendet. Hierbei zeigte sich ein linearer Anstieg der Masseverlustkurve, was auf eine gleichmäßig verteilte Porosität hinweisen könnte. Für Stromstärken von 400 bzw. 500 A wurde das Ende des Tests nach 1200 bzw. 1600 Zyklen erreicht. Dabei verläuft der Anstieg der Masseverlustkurve zunächst linear und nimmt ab einer Umdrehungsanzahl von 500 leicht ab. Dies deutet darauf hin, dass die Beschichtungen in oberflächennahen Bereichen poröser und in der Tiefe kompakter bzw. dichter ausgeprägt sind. Insgesamt ist zu beobachten, dass der Masseverlust mit steigender Stromstärke bei gleicher Umdrehungszahl zurückgeht. Diese Ergebnisse korrelieren gut mit denen der Mikrohärte und Porosität.

Zusammenfassung

In diesem Beitrag wurde ein Methode zur Applikation von kostengünstigen und dekorativen Verschleißschutzschichten insbesondere auf ebenen, metallischen Bauteilen vorgestellt. Das Verfahren zeigt darüber hinaus auch Potenzial, auf leicht gekrümmten Oberflächen oder zur Beschichtung von rotationssymmetrischen Bauteilen eingesetzt zu werden.

Vorrangig wurde der starke Einfluss der Plasmaleistung auf die Eigenschaften von kaltplasmagespritzten Aluminiumoxid-Beschichtungen analysiert. Spezielle Schichteigenschaften wie Porosität, Härte sowie Haftfestigkeit und Abriebbeständigkeit wurden untersucht und ließen sich in einem breiten Spektrum einstellen. In Abhängigkeit von der eingestellten Stromstärke wurden Schichtdicken während der Plasmabeschichtung zwischen 47 und 118 µm erzielt. Die Erhöhung der Stromstärke führte zu einer signifikanten Steigerung der Mikrohärte, während gleichzeitig die Porosität abnahm.

Die Haftfestigkeit der Beschichtungen wurde als ein entscheidender Faktor für die industrielle Anwendbarkeit betrachtet. Die Haftfestigkeitwerte lagen im Bereich von 2 und 13 MPa. Bei höheren Stromstärken (ab 400 A) und den daraus resultierenden höheren Schichtdicken, wurde zunächst ein starker Rückgang der Haftfestigkeit beobachtet. Durch eine gezielte Anpassung der Schichtdicke auf Werte <50 µm hingegen, lässt sich für alle betrachteten Stromstärken eine gute Haftung zum Edelstahlsubstrat erzielen. Darüber hinaus wiesen Beschichtungen, die bei höheren Stromstärken während der Plasmabeschichtung hergestellt wurden, eine verbesserte Abriebbeständigkeit auf, was sich in einem geringeren Masseverlust nach einer bestimmten Anzahl von Abriebzyklen zeigte.

Zusammengefasst, bietet die Al2O3-Beschichtungstechnologie eine hohe Bandbreite, um gezielt die Oberflächeneigenschaften an die jeweilige industrielle Anforderung zu adaptieren.

Danksagung

Die Autoren danken Angelika Henning, Kathrin Höse und Dr. Martina Schweder. Das IGF-Vorhaben mit dem Förderkennzeichen 22318 BR/1 wurde durch das Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Literatur

[1] Çelik E., Şengil İ. und Avcı E., „Effects of some parameters on corrosion behaviour of plasma-sprayed coatings,“ In: Surface and Coatings Technology, Bd. 97, (1997), Nr. 1-3, S. 355-360

[2] Çelik E., Demirkıran A. und Avcı E., „Effect of grit blasting of substrate on the corrosion behaviour of plasma-sprayed Al2O3 coatings,“ In: Surface and Coatings Technology, Bd. 116-119, (1999), S. 1061-1064

[3] Çelik E., Avcı E. und Yılmaz F., „Evaluation of interface reactions in thermal barrier ceramic coatings,“ In: Surface and Coatings Technology, Bd. 97, Nr. 1–3, (1997), S. 361-365

[4] Fisher I. A., „Variables Influencing the Characteristics of Plasma-Sprayed Coatings,“ In: International Metallurgical Reviews, Bd. 17, (1972), S. 117-129

[5] Xu J., Körner M., Henning A., Schmidt J., Pfuch A. und Spange S., „Mit Kaltplasmaspritzen die Bioaktivität von Kunststoffknochenersatz verbessern,“ In: Galvanotechnik Bd. 8, (2022), S. 1098-1101

[6] Xu J., Henning A., Pfuch A., Schmidt J., Kretzschmar B. und Grünler B., „Adhesive metallization on carbon-fiber-reinforced polymer (CFRP) by cold plasma spraying,“ In: Kupfersymposium 2021, [Online]. Available: https://kupfer.de/wp-content/uploads/2021/11/Tagungsband-Kupfer- Symposium-2021.pdf. [Zugriff am 09 02 2024].

[7] Würzl A., Xu J., Horn K., Beier O. und Pfuch. A., „Herstellung und Charakterisierung poröser, kaltplasmagespritzter Kupferschichten,“ In: Kupfer-Symposium 2023 Vortragsband, ISBN 978-3-910411-03-6, S. 91-96.

[8] Thirumalaikumarasamy D., Shanmugam K. und Balasubramanian V., „Influences of atmospheric plasma spraying parameters on the porosity level of alumina coating on AZ31B magnesium alloy using response surface methodology,“ In: Progress in Natural Science: Materials International, Bd. 22, (2012), Nr. 5, S. 468-479

[9] Vaßen R., Bakan E., Sebold D. und Sohn Y. J., „Correlation of Process Conditions, Porosity Levels and Crystallinity in Atmospherically Plasma Sprayed Yb2Si2O7 Environmental Barrier Coatings,“ In: Journal of Composites Science, Bd. 5, (2021), Nr. 198,

[10] Sarikaya O., „Effect of some parameters on microstructure and hardness of alumina coatings prepared by the air plasma spraying process,“ In: Surface and Coatings Technology, Bd. 190, (2005), Nr. 2–3, S. 388-393

[11] Araujo P., Chicot D., Staia M. und Lesage J., „Residual stresses and adhesion of thermal spray coatings,“ In: Surface Engineering, Bd. 21, (2005), Nr. 1, S.35-40,