Generationen von Literaturprofessoren haben dieses Hexeneinmaleins analysiert und kommentiert. Selbst der gute Eckermann, der gewollt oder ungewollt Goethe sorgfältigst demontierte, hinterließ eine Bemerkung[2] diesbezüglich vom heißgeliebten Johann Wolfgang höchstselbst. Da haben es in gewisser Weise die Prozessingenieure einfacher, die Panels singulieren. Zwar können sie zwischen einer Reihe von Methoden wählen, jedoch kein Goethespezialist wird sich mit ihnen deswegen anlegen.

In vielen Produktionen werden große Leiterplatten, die aus einer Anzahl Einzelprodukten bestehen, zusammen durch die verschiedenen Maschinen geschickt, um dann schließlich zerlegt zu werden. Diese Vorgehensweise hat eine Reihe von Vorteilen sowie auch ein paar Schwierigkeiten, die es zu überwinden gilt. Um das Auseinandernehmen zu erleichtern, werden die Bruchstellen meist angeritzt oder teilweise bereits gefräst, und nur einige Brücken werden für den Zusammenhalt stehen gelassen – eine besondere Kunst das richtig zu machen, denn ganz klar wird die große Leiterplatte dadurch weit instabiler, besonders wenn sie nur seitlich gehalten wird und durch Wärmeprozesse läuft.

Am Schluss stellt sich dann das Problem wie man die einzelnen kleineren Leiterplatten ohne Schädigung auslöst.

Sind die Leiterplatten unbestückt, ist das Vorgehen viel einfacher als bei vollbestückten und bereits gelöteten. Hier sitzen oft Bauteile direkt neben den Schnittkanten, eventuell sogar in ungünstiger Orientierung oder mit besonders hohen Bauteilkörpern, so dass es wenige Methoden gibt, die das zuverlässig bewerkstelligen.

Welche Methoden stehen einem denn zur Verfügung, je nachdem, ob im Vorfeld geritzt oder gefräst wurde?

Das Ausbrechen mit der Hand

Dies ist wohl die Methode, der man am meisten in kleineren Produktionen begegnet. Sie wird auf die unterschiedlichste Art und Weise durchgeführt, vom Brechen mit Hilfsmitteln speziell für Leiterplatten bis zum Knacken an der Tischkante oder über das Knie.

Solange die Baugruppe eine solche Behandlung aushält ist eigentlich nichts dagegen einzuwenden. Jedoch werden Bauteile wie auch Lötstellen oft angebrochen und somit vorgeschädigt.

Der Hauptnachteil ist natürlich, dass jeder Mensch bei jeder Handhabung größere oder kleinere Abweichungen von der gewünschten Methode – oft auch ungewollt – durchführt. Da sind die Stellen, an der er oder sie zufasst, die Geschwindigkeit mit der der Bruch erfolgt usw. usf.

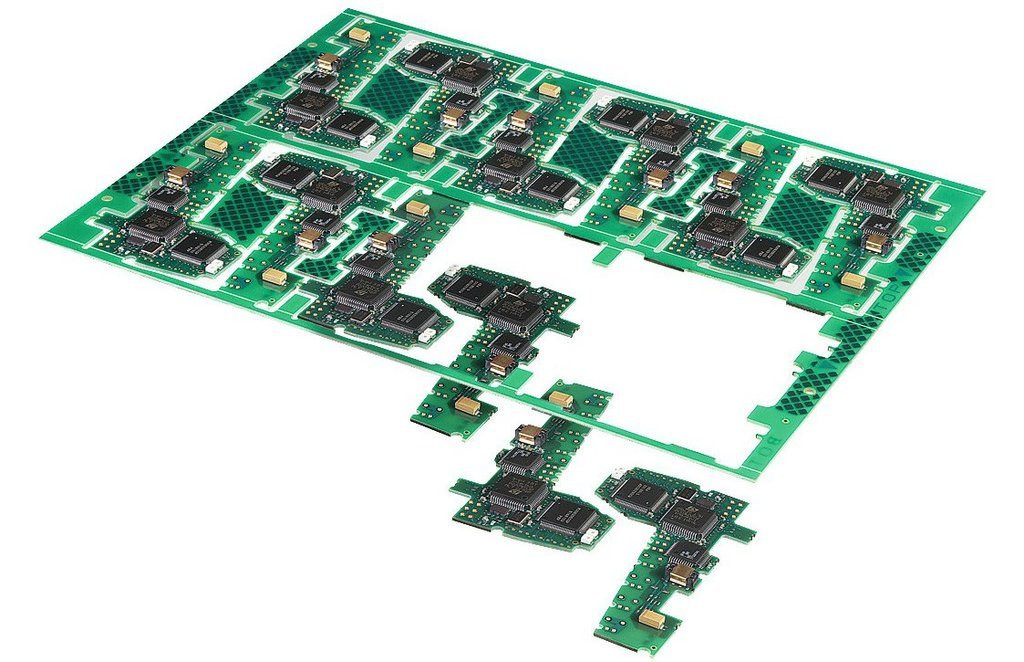

Panel, welches sich aus mehreren bestückten Leiterplatte zusammensetzt

Panel, welches sich aus mehreren bestückten Leiterplatte zusammensetzt

Schneiden mit einem sogenannten ‚Pizza Cutter’

Diese etwas unrühmlich benannte Maschine ist weit verbreitet, weil sie recht billig kommt und leicht zu warten ist: Ölen und Schärfen der Schneidefläche ist praktisch alles. Geschnitten werden meist vorgeritzte Paneele – und die in gerader Linie. Kein Problem, solange die Baugruppe gehörig ausgelegt wurde – Anordnung empfindlicher Bauteile weit weg von der Schnittkante, korrekte Orientierung, Abstand vom Schnitt – denn vor der runden Scheibe läuft eine kleine Stresswelle einher, die eine Belastung bis zu einigen mm Entfernung darstellen kann.

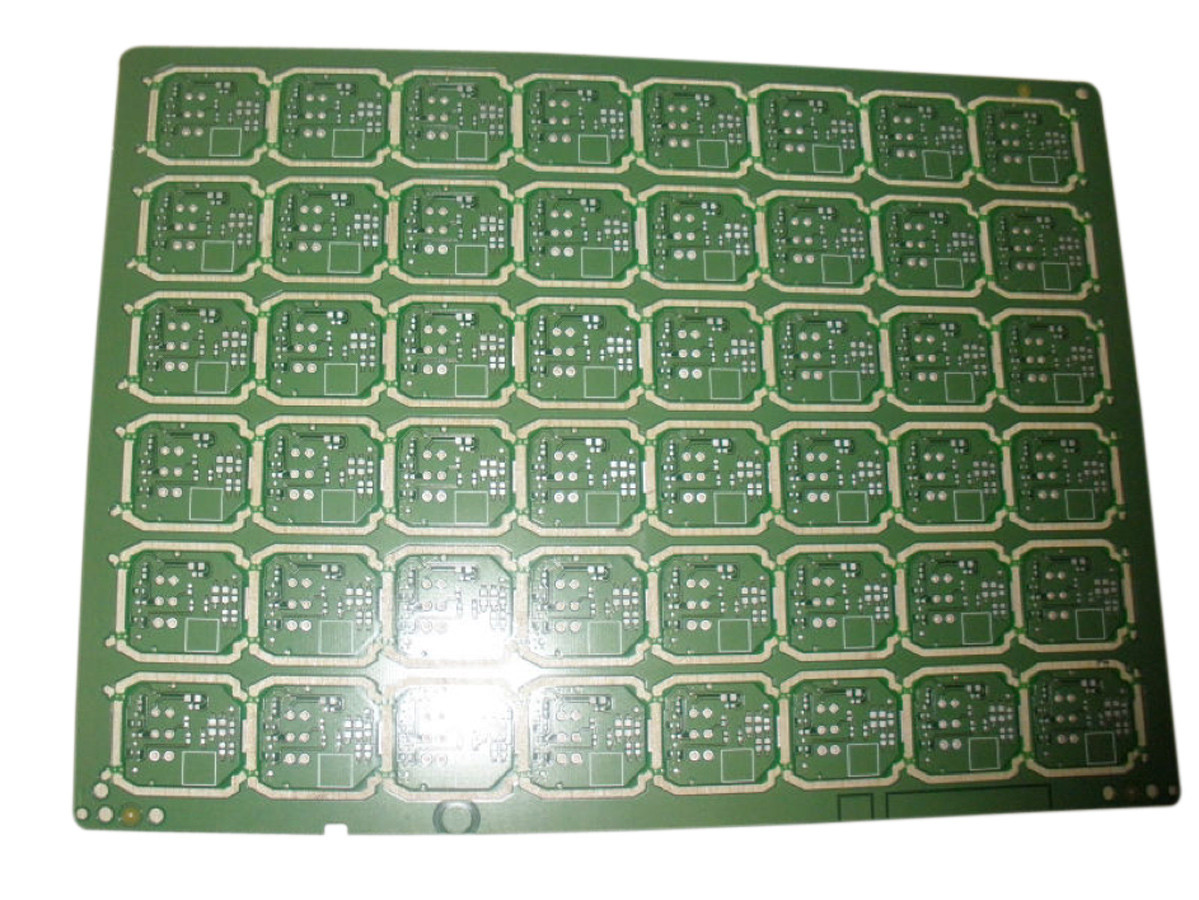

Panel mit 48 unbestückten Einzelleiterplatten; Bild: Dongguan Chuangwei Electronic Equipment Manufactory

Panel mit 48 unbestückten Einzelleiterplatten; Bild: Dongguan Chuangwei Electronic Equipment Manufactory

Ausknabbern der Stege mit einem ‚Nibbler'

Firmen lassen das oft mit Zangen oder Spezialwerkzeugen durchführen, aber es gibt auch kleine Geräte, die man verwenden kann. Richtig durchgeführt, müssen die Kanten nicht weiter geglättet werden. Je nachdem wie die Leiterplatte gehalten wird, ist der Stress geringer als bei einigen der anderen Methoden, besonders wenn die Stege jeweils einzeln entfernt werden.

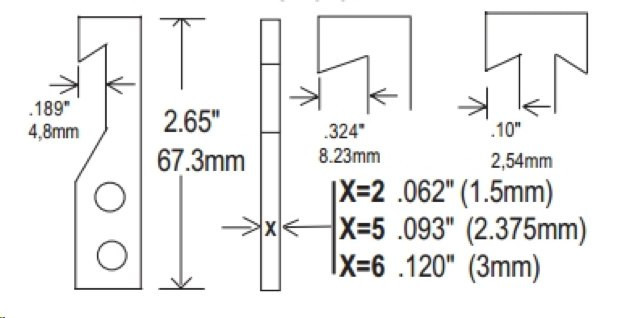

Verschiedenen Schneidblätter eines ‚Nibblers‘

Verschiedenen Schneidblätter eines ‚Nibblers‘

Ausstechen mittels einer Stanze

Dies ist wohl eine Weiterentwicklung des 'Knabberns’, die in vielen anderen Industrien (Metall-, Holz-, Plastik- ...) wohl bekannt ist. Weil viele der Teile gleichzeitig entfernt werden können, ist der Durchsatz hoch, die Werkzeuge jedoch teuer und aufwendig beim Unterhalt (kompliziertes Schärfen).

Sägen

Verwendet werden meist Diamantsägen, weil die einen glatteren Schnitt abgeben sowie seltener ausgetauscht werden müssen. Schnitte sind gerade, aber auch sehr eng, so dass weit weniger Staub erzeugt wird als beim Fräsen. Auch die mechanische Belastung der Baugruppe ist geringer.

Fräsen

Leiterplatte, bestehend aus vier identischen Teilplatinen, vor der NutzentrennungDem Heimwerker gut bekannt, unterscheidet sich die Fräse für Leiterplatten nur wenig vom dem Gerät in der Holzbearbeitungsindustrie. Meist, jedoch nicht immer, werden nur Stege entfernt. Der Fräskopf wird dementsprechend gewählt und der Vorschub in Verbindung mit der Rotationsgeschwindigkeit des Kopfes angepasst. Fräsen erzeugt viel Staub und übermittelt Vibrationen, so dass man deren Auswirkungen auf Bauteile prüfen sollte.Die Leiterplatte muss gut gehalten werden, was wichtig ist, wenn auch Kurven oder plötzliche Richtungsänderungen gefahren werden.

Leiterplatte, bestehend aus vier identischen Teilplatinen, vor der NutzentrennungDem Heimwerker gut bekannt, unterscheidet sich die Fräse für Leiterplatten nur wenig vom dem Gerät in der Holzbearbeitungsindustrie. Meist, jedoch nicht immer, werden nur Stege entfernt. Der Fräskopf wird dementsprechend gewählt und der Vorschub in Verbindung mit der Rotationsgeschwindigkeit des Kopfes angepasst. Fräsen erzeugt viel Staub und übermittelt Vibrationen, so dass man deren Auswirkungen auf Bauteile prüfen sollte.Die Leiterplatte muss gut gehalten werden, was wichtig ist, wenn auch Kurven oder plötzliche Richtungsänderungen gefahren werden.

Mit dem Laser schneiden

Statt CO2-Laser werden heute UV-Laser mit einer Wellenlänge im Ultraviolettbereich (355 nm) verwendet. Mit ihnen kann man auch flexible Leiterplattenfolien sowie normale bis zu etwa einer Dicke von 1 mm trennen. Sehr genau (± 4 µm) werden etwa 25 µm Material entfernt. Der Strahl kann so ziemlich alles verdampfen, was die Leiterplattenindustrie ihm entgegen halten kann:

- FR4 und ähnliche Harzsysteme

- Polyimide

- Keramik

- PTFE und PET

- Aluminium

- Und selbst Kupfer sowie einige andere Metalle.

Als Trennmethode sicherlich eine der teuersten, aber auch eine die die Baugruppe wenig belastet und die kühnsten Kurven fahren kann.

Die Fräse für Leiterplatten unterscheidet sich kaum von Geräten der Holzbearbeitungsindustrie, wie dem Heimwerker gut bekannt ist.

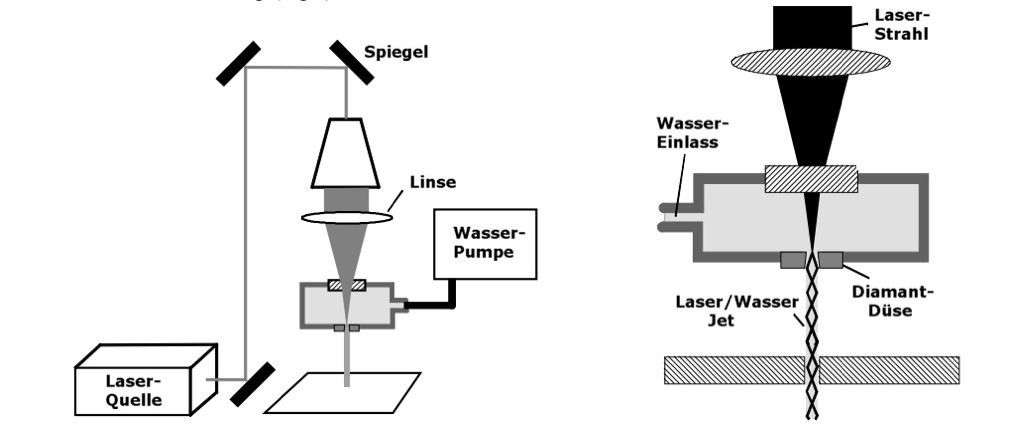

Wasserstrahlgeführter Laser

Diese neue Technologie, die in der Raumfahrttechnik bereits seit längerem bekannt ist, muss für die Leiterplattenindustrie wohl erst noch etwas weiterentwickelt werden.

Bei diesen Methoden scheint es mal wieder so zu sein, dass je effizienter, schneller und sicherer der Vorgang durchgeführt wird, desto teurer wird er auch.

Bezüglich einer Wahl haben wir ja bereits indirekt ein paar Überlegungen angesprochen. Hier eine etwas längere Liste, die nicht auf Vollständigkeit Anspruch erhebt:

- Wie sind die Panels ausgelegt?

- Wie empfindlich ist das Produkt?

- Wie viele Panels müssen z. B. per Stunde singuliert werden?

- Was darf es kosten?

- Welcher Platz steht zur Verfügung?

- Wie weit soll der Prozess automatisiert werden?

- Wie gut sind die Arbeiter ausgebildet?

- In wie vielen Schichten wird gearbeitet?

- Wie flexibel sollte das Singulieren sein?

- Sind nur gerade Linien betroffen oder auch Kurven?

- Ist Dokumentation gefordert?

- Welches Leiterplattenmaterial wird verwendet?

- Wie dick ist die Leiterplatte?

- Wie groß ist das größte Panel?

- Gibt es überhängende Bauteile wie etwa Stecker?

- ESD Auswirkungen?

Lasergelenkter Wasserstrahl; Bild: Dept. of Atomic Physics, Budapest Univ. of Techn. and Economics

Lasergelenkter Wasserstrahl; Bild: Dept. of Atomic Physics, Budapest Univ. of Techn. and Economics

Referenzen

[1] Das Hexeneinmaleins aus Goethes ‚Faust I' in der Szene ‚Hexenküche'.

[2] „Es giebt aber in seinem Buche nicht wenige Stellen, bei denen der Gedanke nicht rückt und fortschreitet und wobei sich die dunkele Sprache immer auf demselbigen Fleck und immer in demselbigen Kreise bewegt, völlig so, wie das Einmaleins der Hexe in meinem Faust.“ – Johann Peter Eckermann: Gespräche mit Goethe in den letzten Jahren seines Lebens, Bd. 3, 1848.