Zur Herstellung dreidimensionaler elektrisch funktionaler Teile werden elektrisch leitfähig bedruckte und bestückte thermoplastische Folien durch Thermoformverfahren in dreidimensionale Form gebracht und abschließend hinterspritzt. Mit gängigen Verfahren sind die erzielten Umformgrade aufgrund flächig homogener Heizung und unvermeidlich inhomogener Dehnung limitiert. Die Kernaufgabe des Projekts war die Entwicklung von Verfahren zur gezielten Steuerung des Umformprozesses einschließlich der selektiven Erwärmung und Einstellung der Dehnung.

For the production of three-dimensional electrically functional parts, electrically conductive printed and equipped thermoplastic films are formed into three-dimensional shapes by thermoforming processes and then back-injected. With conventional processes, the degree of forming achieved is limited due to homogeneous heating over a wide area and unavoidable inhomogeneous elongation. The core task of the project was the development of methods for the targeted control of the forming process including selective heating and adjustment of the elongation.

1 Einleitung

Unter den Begriffen InMold-, Conformable- oder Structural-Electronics versteht man die Integration elektronischer Komponenten und Funktionalitäten in frei formbare 3D-Oberflächen zur Entwicklung innovativer Komponenten und Produkte [1–3]. Zu den avisierten Zielmärkten zählen z. B. Automobil und Luftfahrt, gleichermaßen aber auch Robotik, Home und Medizintechnik, Leiterplatte und Verpackung. Denkbar sind beispielsweise visionäre Innenraum-, Bedien- oder Bauteilkonzepte basierend auf interaktiven, smarten und leichten Bedienoberflächen mit hohen Anforderungen an Ergonomie, Optik und Design. Dabei basieren die im Fokus stehenden Schlüsseltechnologien auf Druck- und Leiterplattenprozessen, die in Kombination mit den für Kunststoffe typischen Verarbeitungsverfahren Thermoform- und Spritzgusstechnologie zu vollkommen neuen, hybriden Fertigungskonzepten und 3D-Oberflächen und -Produkten führen. Damit hebt sich die Technologie deutlich von klassischen 2,5- und 3D-Verfahren basierend auf 3D-Embedding [4, 5], Flex, Starr-Flex [6] oder auch 3D-MID [7] ab. Die Prozessfolge ist in Abbildung 1 dargestellt.

Abb. 1: Prozessfolge, Demonstrator

Trotz vielversprechender F&E-Ergebnisse sowie erkennbaren kommerziellen Ansätzen besteht in den zentralen Fragestellungen weiterhin erheblicher Forschungsbedarf: Welche Thermoform- bzw. Dehnbarkeit besitzen gedruckte elektrische Leiter? Wie kann diese unter verarbeitungsrelevanten Bedingungen charakterisiert werden? Welche Regeln sind beim Produktdesign zu berücksichtigen und welche Verfahren und Technologien sind zur präzisen Steuerung der Umformung des thermoplastischen, strukturierten und bestückten Halbzeugs geeignet? Ferner sind die Umspritzbarkeit gedruckter, bestückter und verformter Folien sowie die Belastbarkeit und Zuverlässigkeit entsprechender Module Schwerpunkte der Untersuchung. Hier setzt das Projekt Origami F2E (Free Form Electronics) an, wobei im Verbund mit den Industriepartnern Adenso (Anlagenbau), Accomplast (Spritzgussteile), Heraeus (leitfähige transparente Tinten), TES Frontdesign (Bedien- und Eingabesysteme, Drucktechnik) und darüber hinaus auch Anlagenbau und Demonstratorentwicklung wichtige Arbeitspakete darstellten. Die Zusammensetzung des Konsortiums einschließlich der beteiligten Forschungseinrichtungen (FhG-IVV, FhG-IZM) und zweier weiterer assoziierter Projektpartner (Fujikua Kasei, JSW/Japan) bildete somit alle für die Prozesskette notwendigen Teilprozesse einschließlich Druckmaterialien, notwendige Vorversuche, Simulationen, Zuverlässigkeitsuntersuchungen und Analytik ab.

2 Material- und Komponentenauswahl, Demonstratorkonzept

Bei der Materialauswahl stand u. a. die (Partner-) Kompatibilität bzw. eine große Schnittmenge mit allen Teilprozessen im Vordergrund. Folientechnisch wurden Basisuntersuchungen, insbesondere Thermoformversuche, an PC (Polycarbonat), PET (Polyethlenterephtalat), PMMA (Polymethylmethacrylat) und PVC (Polyvinylchlorid) durchgeführt. Dabei erwies sich PC als das für die Projektdauer favorisierte Material, mit den bzgl. Bedrucken, Thermoformen und Hinterspritzen besten Eigenschaften. Die Auswahl von Druckpasten bezog sich auf elektrisch leitfähige, elektrisch nicht leitfähige bzw. isolierende, elektrisch leitende und transparente Pasten als auch Dekorfarben. Schwerpunkte lagen auf der Verwendung der Materialien von Heraeus GmbH (Pedot Clevios, transparent elektrisch leitfähig) und vom assoziierten japanischen Partner Fujikura Kasei (elektrisch leitfähig, isolierend). Im Sinne eines Benchmarks wurden auch Materialien, d. h. Leitpasten, anderer Hersteller untersucht (Namics, DuPont). Zu Dekorzwecken wurden Farben der Fa. Pröll untersucht.

Die Bauteilauswahl orientierte sich im Wesentlichen am entwickelten Demonstratorkonzept und umfasste SMD-LEDs und -Widerstände der Baugrößen 0201, 0402, 0603,1206 sowie repräsentativ für aktive Bauelemente, Gehäuse vom Typ VSOP8 (Widerstandsarray).

Hiermit konnte die Umspritzbarkeit verschiedener Pasten (Ag-Leitpaste, Schutzlack, Pedot Heraeus-Clevios) sowie die Bauteilkompatibilität und entwickelte Aufbau- und Verbindungstechnik untersucht werden. Zusätzlich dienten die Testmuster für Zuverlässigkeitsuntersuchungen.

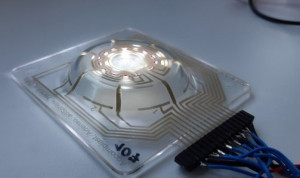

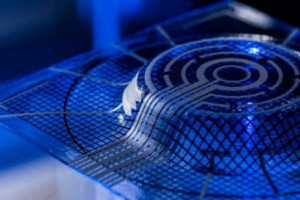

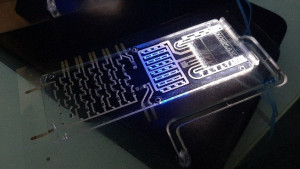

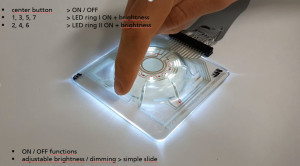

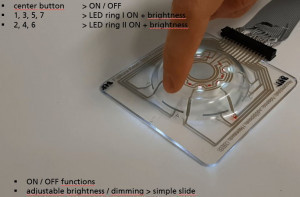

Der interaktive Demonstrator bestand aus einer 3D-Oberfläche (Schale 10x10 cm2) in Form eines Knopfes bzw. Drehreglers, mit starker Umformung im Knopfbereich sowie mittels Touchfunktionalität gesteuerter LED Beleuchtung, wobei alle Bauteile vollständig eingebettet und umspritzt sind. Als herausragend und abweichend zu Vergleichsentwicklungen sind Bauelemente und Funktionalitäten (LEDs, touch pad) im umgeformten, jedoch, dank Temperaturprofilierung, in sich kaum erwärmten und deformierten zentralen Bereich platziert (Abb. 2).

Abb. 2: Demonstrator, Design und Prototypen

Das gewählte Konzept erwies sich als guter Kompromiss zwischen vielseitiger Funktionsintegration, mit Potenzial zu schrittweisen Designanpassungen bzw. Steigerung der Komplexität, und partnerübergreifender Kompatibilität in puncto Größe, Format und Funktionalisierung.

3 Erwärmungs- und Umformprozess

Nach dem Vergleich verschiedener Heizmethoden wurde für die Umformung des Hybridmaterials (Trägersubstrat mit Bedruckung / Bestückung) ein kombiniertes zweistufiges Heizverfahren entwickelt. Dabei wird ein pixelierter Kontaktheizer zur Aufbringung von Temperaturprofilen verwendet, damit im Anschluss mittels Strahler das Temperaturniveau auf die notwendige Umformtemperatur erhöht werden kann. Aufgrund des anliegenden Temperaturprofils kann das Dehnverhalten in Abhängigkeit der Umformung gezielt gesteuert werden [8]. Die ausschließliche Prozessierung mittels Kontaktheizer ist aufgrund des Erwärmungsverhalten des verwendeten Trägermaterials nicht möglich. Ab einer Temperatur > 150 °C gab es zwischen Kontaktheizer und dem verwendeten Trägersubstrat Haftungseffekte. In der Folge wurde die Oberfläche des Hybridmaterials beschädigt.

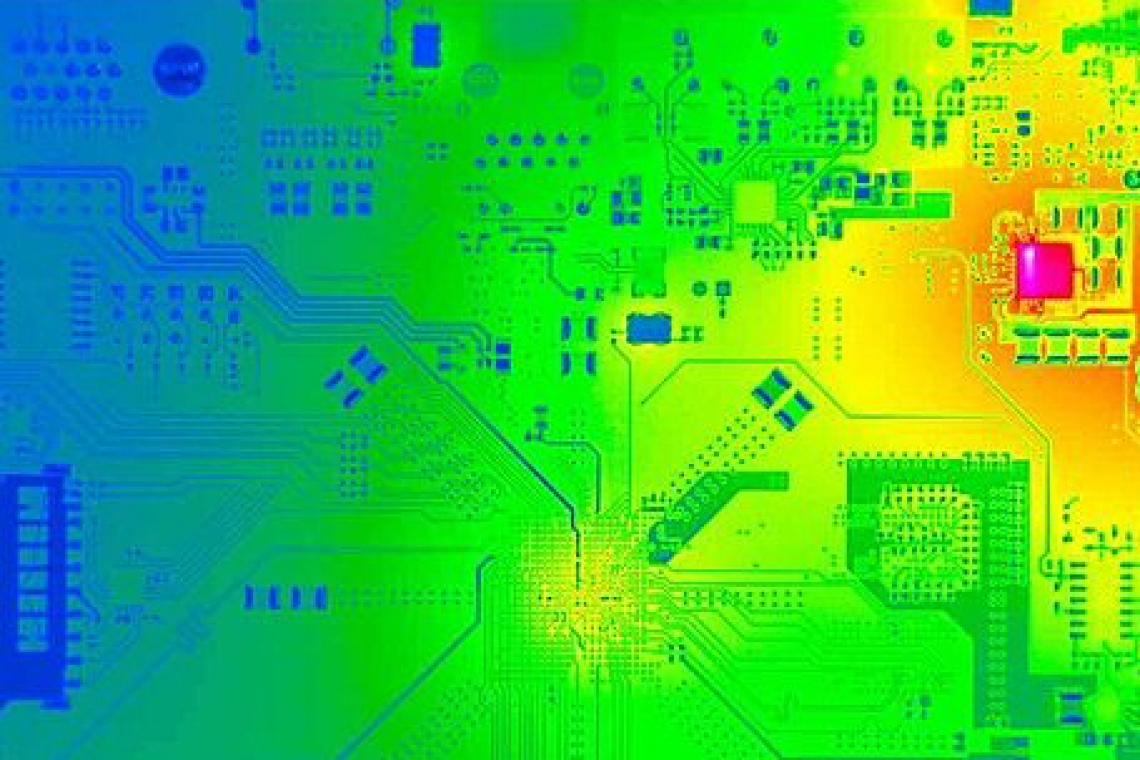

Für die Entwicklung von anwendungsspezifischen Temperaturprofilen wurden die numerische und experimentelle Simulation kombiniert. Die numerische Simulation wird für die Abbildung des Umformverhaltens verwendet (Abb. 4) [9]. Beispielsweise können so lokale Dehnungsmaxima (Vergleichsspannungshypothese) in Abhängigkeit der Prozessgrößen bestimmt werden. Für den Abgleich der verwendeten Heizer wurden Aufheiz- und Abkühlverhalten (Abb. 3) sowie materialspezifische Eigenschaften (Reflexion, Transmission, Absorption) berücksichtigt.

Abb. 3: Resultierende Temperaturverteilung- v. l.n.r.: gezielte Temperaturprofilierung; inhomogenes Temperaturprofil infolge Haftungseffekte; homogene Erwärmung mittels Strahler; homogene Erwärmung mittels Strahler, Abkühlverhalten nach 10s

Abb. 3: Resultierende Temperaturverteilung- v. l.n.r.: gezielte Temperaturprofilierung; inhomogenes Temperaturprofil infolge Haftungseffekte; homogene Erwärmung mittels Strahler; homogene Erwärmung mittels Strahler, Abkühlverhalten nach 10s

Abb. 4: Simulationsmodell der UmformungDas Prozessverhalten der Leiterbahnen wurde mittels experimenteller Simulation quantifiziert. Widerstandsänderungen in Abhängigkeit der Prozessgrößen und infolge der Dehnungen können so bestimmt werden. Für die Auslegung der systemnahen Hauptversuche (Thermoformversuche) wurden erste Untersuchungen zur Dehnbarkeit von Leitpasten mittels uniaxialer Zug-/ Dehnversuche in beheizter Kammer und Online-Messungen durchgeführt. Mittels Vierpunkt-Messung und eines Dataloggers konnte der elektrische Widerstand, bzw. die Funktionalität der Strukturen, online, d. h. während des Dehnungsvorgangs, aufgezeichnet werden. Zusammenfassend ließ sich Folgendes ermitteln:

Abb. 4: Simulationsmodell der UmformungDas Prozessverhalten der Leiterbahnen wurde mittels experimenteller Simulation quantifiziert. Widerstandsänderungen in Abhängigkeit der Prozessgrößen und infolge der Dehnungen können so bestimmt werden. Für die Auslegung der systemnahen Hauptversuche (Thermoformversuche) wurden erste Untersuchungen zur Dehnbarkeit von Leitpasten mittels uniaxialer Zug-/ Dehnversuche in beheizter Kammer und Online-Messungen durchgeführt. Mittels Vierpunkt-Messung und eines Dataloggers konnte der elektrische Widerstand, bzw. die Funktionalität der Strukturen, online, d. h. während des Dehnungsvorgangs, aufgezeichnet werden. Zusammenfassend ließ sich Folgendes ermitteln:

- der prozentuale Widerstandverlauf ist nahezu unabhängig von der Leiterbahnbreite (entsp. auch Ergebnis Thermoformversuch (Abb. 7).

- allgemein ist das Dehn- und Widerstandsverhalten stark vom Ausgangs- bzw. Aushärtungszustand der Druckpasten als auch dem Temperatureintrag während der Tests abhängig

- aufgrund des relativ trägen konvektiven Temperatureintrags (Ofen), langsamer Verformungsgeschwindigkeiten und lediglich uniaxialer Verstreckung im Vergleich zum Thermoformen (Strahler) sind die Ergebnisse lediglich bedingt übertragbar.

Uniaxiale Zugversuche an gedruckten Leiterbahnen mit mäanderndem Verlauf (Abb. 5a) erbrachten keine erkennbare Steigerung der Dehnfähigkeit im Vergleich zu geraden Leiterbahnen. Bei flächig homogener Dehnung, im engen Verbund mit der Folie weisen die Strukturen annähernd gleiche, teils auch geringere Dehnfähigkeiten als gerade Leiterbahnen auf (Abb. 5). Ein Effekt wie bei fotolithografisch hergestellten Cu-Leiterbahnen [1, 2]) mit Fähigkeit zur Übertragung von Zugspannungen und entsprechender Leiterbahndeformation ist nicht erkennbar (Abb. 5d).

Die Ergebnisse der uniaxialen Zugversuche wurden für die Auslegung der Thermoformversuche verwendet, die nach dem Prinzip der statistischen Versuchsplanung realisiert worden sind.

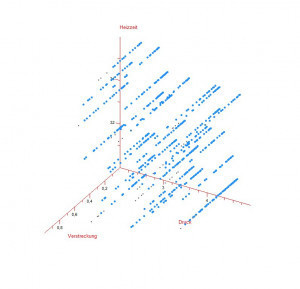

Genutzt wurde eine Versuchsanordnung nach dem Prinzip des SpaceFillings, damit eine einfache Erweiterung der Versuchsumgebung möglich ist. Das verwendete Testdesign der Versuchsproben ist in Untersuchungsabschnitte eingeteilt. Als Zielgröße fungierte der gemessene Widerstandswert der einzelnen Abschnitte vor und nach der Umformung. Einflussgrößen sind in dieser Anwendung die Heiztemperatur und -Zeit, der Umformdruck, die Breite der Leiterbahnen und die anliegende lokale Verstreckung. Für die Entwicklung des Regressionsmodells wurden insgesamt 1188 Versuchspunkte untersucht, von denen 1137 für die Berechnung des Modells Anwendung finden. Im Folgenden werden die Ergebnisse der Analyse aufgelistet:

- Genauigkeit des Modells beträgt 94,2 %

- Haupteffekt bzw. Haupteinflussgröße auf die Zielgröße ist die Verstreckung

- Logarithmieren der Zielgröße ist obligatorisch

- alle Wechselwirkungen der Einflussgrößen sind für die Bestimmung der Zielgröße relevant

- es kann eine maximale Verstreckung von 84 % erreicht werden

- mit steigendem Umformdruck und Heizzeiten verschlechtern sich die maximal erreichbaren Verstreckungen.

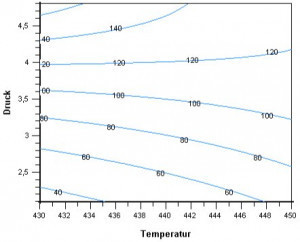

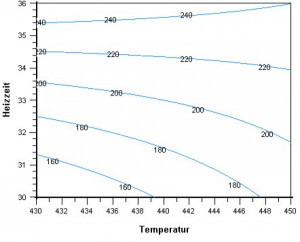

Mithilfe der Regression ist in Abhängigkeit der verwendeten Umformkenngrößen die Ermittlung des zu erwartenden Widerstandswert sowie die maximal mögliche Verstreckung möglich. In Kombination mit der numerischen Simulation können so beispielsweise Leiterbahnlayouts mit und ohne Bestückung hinsichtlich ihrer Tauglichkeit beim Thermoformen geprüft bzw. optimiert werden. Weiterhin wird ermöglicht, für ein vorhandenes Layout bzw. Formteil die optimalen Prozessbedingungen (z. B. Temperaturprofil, Heizzeiten, Umformdruck) zu ermitteln. Die Abbildungen 6 bis 8 zeigen die Wirkzusammenhänge.

Abb. 6: DoE – SpaceFilling

Abb. 7: Veränderung der Widerstandswerte (Ohm) in Abhängigkeit der Einstellgrößen (SI) am Beispiel eines Versuchspunktes

Abb. 7: Veränderung der Widerstandswerte (Ohm) in Abhängigkeit der Einstellgrößen (SI) am Beispiel eines Versuchspunktes

Abb. 8: Konturdiagramm der Widerstandsänderung am Beispiel der Strahlertemperatur, Heizzeit und Druck (SI) bei einer Verstreckung von 65 %

4 ‚InMold Electronics' und Zuverlässigkeit

Die Umspritzbarkeit vorstrukturierter bestückter Folien wurde analytisch sowie experimentell untersucht. Dabei ging es im Wesentlichen um das Verständnis zur Stabilität (und Funktionalität) gedruckter Strukturen und geklebter SMD-Bauteile während des Einspritzvorgangs unter hoher Temperatur, Geschwindigkeit und Druck der Schmelze. Numerische Simulationen wurden von JSW (japanischer Hersteller von Spritzgussanlagen) in Abgleich mit der Auswertung bestückter und umspritzter 2D-Testmuster (Testplatte, Abb. 9.5 und 9.6) durchgeführt. Dadurch konnten erste Abschätzungen über die maximalen Haft- und Scherfestigkeiten gedruckter Schichten und bestückter Bauelemente (Verbindungsqualität) getroffen werden. Weiterführend ermöglicht dies beliebige 3D-Geometrien hinsichtlich zulässiger Spritzgussparameter (Druck, Temperatur, Geschwindigkeit) auszulegen, bzw. Rückschlüsse auf kritische bzw. zulässige Bauteilpositionen als auch Werkzeuggestaltung (z. B. Angussposition) zu ermitteln.

So zeigen verschiedene Pastentypen, unabhängig von möglichen Substratvorbehandlungen, unterschiedliche Stabilität und Haftung in Abhängigkeit ihrer Mikrostruktur, wobei z. B. deutlich wurde, dass teilgesinterte bzw. quervernetzende Ag-Nano Strukturen hohe Stabilität auch in angussnahen, also hochbelasteten Bereichen aufweisen (Abb. 9.1–9.4). Bzgl. der Scherfestigkeit geklebter Bauteile erweisen sich diese Zonen hingegen als kritisch und lassen sich lediglich mit z. B. sehr geringen Fließgeschwindigkeiten schadlos überspritzen (Abb. 9 5.–9.6.).

Abb. 9: Haftungsvermögen von Druckpasten unterschiedlicher Typen nahe Anguss und entsprechende Mikro-Nanostrukturen; umspritzte Testplatte > abgescherte Bauelemente

Abb. 9: Haftungsvermögen von Druckpasten unterschiedlicher Typen nahe Anguss und entsprechende Mikro-Nanostrukturen; umspritzte Testplatte > abgescherte Bauelemente

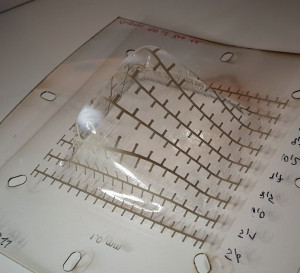

Basierend auf diesen Vorversuchen, zur Herstellung umspritzter Muster primär für Zuverlässigkeitsuntersuchungen (beschleunigte Alterung unter verschiedenen klimatischen Bedingungen), wurden zwei vielseitige 2D-Testdesigns entwickelt (Abb. 10).

Abb. 10: Funktionale, PC umspritzte 2D Teststrukturen

Die Leiter- und Elektrodenstrukturen basieren auf gedruckter Ag- bzw.- Pedot-Basis (transparent, Heraeus), bestückt mit SMD-LEDs und 0 Ohm-Widerständen der Baugrößen 0201, 0402, 0603,1206 sowie repräsentativ für aktive Bauelemente, Gehäuse vom Typ VSOP8 (Widerstandsarray). Für elektrische Messungen und Kontaktierung führen Leiterbahnen aus dem einlagig bedruckten und einseitig hinterspritzten Verbund in periphere nicht hinterspritzte Folienbereiche. Erreichtes Ziel war die Entwicklung eines durchsatzstarken, voll inline fähigen Bestückungsprozesses, inkl. Leiterbahn- und Klebstoffdruck, Dispensen von Klebstoff (nicht leitfähig), Bestückung und erforderlichen Aushärteschritten bis zur minimalen Bauteilgröße 0201 und minimalen Kontaktabständen von 325 µm (650 µm pitch). Aufgrund der Strukturierung nicht lötbarer Oberflächen und begrenzter Temperaturstabilität der Folien standen Klebetechnologien im Vordergrund. Als wesentlich zur Erzielung notwendiger Stabilität in den Folgeprozessen, insbesondere in Bezug auf den Spritzguss, erwiesen sich festigkeitsstärkende dispenste Klebepunkte zusätzlich zu den gedruckten Depots zur elektrischen Kontaktierung.

Nach Umspritzen ergaben sich zusammengefasst folgenden Ergebnisse:

- Teststruktur A: 100% Bauteil- und Modulausbeute nach Umspritzen (insg. 1407 Bauelemente, 21 boards)

- Teststruktur B: 97,9 % Bauteil-, 50 % Modulausbeute nach Umspritzen (insg. 2736 Bauelemente, 24 Boards)

- umspritzte Pedot-Strukturen zeigen schichtdickenabhängige 20 %ige (Sieb A) bzw. ca. 8 %ige (mit Sieb B > feinmaschiger) Erhöhung der Widerstandswerte nach Umspritzen

- unter Nutzung eines Schutzlacks bleiben die Bahnwiderstände nahezu unverändert

- gedruckte Leitstrukturen auf Basis von Ag-Paste zeigen eine Verringerung der Bahnwiderstände (ca. 20 %) nach Umspritzen.

Die Testbedingungen für Zuverlässigkeitstests wurden in Anlehnung an Automobilstandards im Bereich Innenraum ausgewählt. Zusammenfassend ergaben sich folgende Ergebnisse:

- Thermische Auslagerung bei 70 °C / 336 h (2 Wochen) unter Last (LED Nennbetrieb)

- alle LEDs funktional nach Testende (4 boards gesamt)

- Pedot-Strukturen weisen keine signifikanten Widerstandsänderungen auf

- Thermische Schockbelastung bei -40 / + 80 °C, 20 min. soaktime, für 500 Zyklen

- alle LEDs funktional nach Testende (6 boards gesamt)

- Pedot-Strukturen weisen keine signifikanten Widerstandsänderungen auf

- gedruckte Ag-Strukturen weisen keine signifikanten Veränderungen der Widerstandswerte auf

- alle sonstigen SMD-Bauteile zeigen unveränderte Funktionsweise bzw. intakte Kontaktierung nach Testende ohne signifikante Änderung der Test-Durchgangswiderstände

- Temperatur-Feuchte Auslagerung bei +40 °C / 93 % RH für 336 h (2 Wochen)

- alle LEDs funktional nach Testende (6 boards gesamt)

- Pedot-Strukturen weisen beschichtungsunabhängige Widerstandsänderungen im Sinne abnehmender Widerstandswerte nach Testende auf (10–20 %).

Es erfolgte eine ausführliche Analyse, welche eine elektrische, optische sowie mikroskopische Betrachtung von Querschliffen umfasste. Die optische und mikroskopische Analyse ergibt ein insgesamt relativ unauffälliges und unkritisches (Fehler-) Bild, was insgesamt mit der ermittelten elektrischen Funktionsfähigkeit nach dem Test (kein Ausfall) auch in Einklang steht. Zusammenfassend ergeben sich folgende Ergebnisse:

- es konnten keine testspezifischen Auffälligkeiten infolge von Temperatur- oder Feuchtigkeitseinwirkung festgestellt werden

- die ausgewählten SMD-Testbauelemente unterschiedlichen Typs (1206, 0603, 0402, 0201, VSOP8 > R, LED) sind grundsätzlich zum Hinterspritzen geeignet

- ein durch die Querschliffanalyse deutlich gewordener Aspekt ist die vereinzelt sichtbare Deformation von Bauelementen infolge des Spritzdrucks in Abhängigkeit des Bauteiltyps und Montagetechnologie. Hier wird deutlich, dass eine Unterstützung von Bauteilen im Sinne einer Unterfüllung mittels Klebstoff z. T. erforderlich ist, bzw. eine entsprechende Bauteilauswahl erfolgen sollte

- nur vereinzelt, v. a. bei Keramik basierten Bauteilen mit größerer Bauform (Widerstände ab 1206) zeigen sich Bauteilbrüche, meist mangels der oben erwähnten Unterfüllung, verursacht durch vereinzelte Prozessfehler beim Bestücken bzw. Dispensen

Ein Auszug der Ergebnisse mit den vereinzelt auftretenden Fehlerbildern bzw. Auffälligkeiten ist in Abbildung 11 dargestellt.

5 Der Demonstrator

Der Demonstrator ist in mehrfachen Versionen unter Mitwirkung aller Projektpartner realisiert worden. Zur Überprüfung der Funktionalität und zu Demonstrationszwecken konnten auf Microcontroller basierte Ansteuerschaltungen entwickelt werden, welche die möglichen Grundfunktionen in Abhängigkeit der Konfiguration demonstrieren (Abb. 12).

Mittels Microcontroller (Arduino) und eines zusätzlichen ICs bzw. Evaluationsboards zur kapazitiven Auswertung (Abb. 12) wurden berührungs- bzw. touch-abhängige LED Funktionalitäten realisiert, mit

- V1: Steuerung An/Aus mittels zentraler, transparenter Pedot- touch Fläche; Auswahl LED Ring I/II, Steuerung Helligkeit, Blinkfrequenz, Strobe-flash An/Aus über die sieben seitlichen Pedot-touch-Flächen

- V2: Steuerung An/Aus mittels zentraler transparenter Pedot Fläche; Auswahl LED Ring I/II + Dimming durch slider Funktion über die sieben seitlichen Touch-Flächen.

Abb. 12: Interaktiver Projektdemonstrator; touch gesteuerte LED-Aktivität

6 Zusammenfassung

Das Forschungsvorhaben zu Innovationen mit organischer Elektronik (Origami) und dem Teilvorhaben ‚Untersuchung und Entwicklung formbarer gedruckter Komponenten (F2E / Free Form Electronics)' sowie die daraus resultierenden Erkenntnisse haben das große Potenzial von Thermoformverfahren, basierend auf einer zeit- und ortsaufgelösten Substraterwärmung, verdeutlicht. Die Demonstratoranwendungen haben gezeigt, dass die Technologie zu größerer Designfreiheit in Bezug auf Form, Lage und Positionierung elektronischer Bauelemente führt und die Vielfalt von Anwendungsmöglichkeiten stark vergrößert. Die Charakterisierung, insbesondere der dehnungsabhängigen elektrischen Leitfähigkeit, unterschiedlicher Substrat- und Druckpastenmaterialien mittels verschiedener, teils ergänzender Verfahren, hat zu einem umfassenden Material- und Prozessverständnisverständnis geführt. Demonstrator- und Testdesigns haben gezeigt, dass die Entwicklung einer thermoform- und spritzgusskompatiblen Aufbau- und Verbindungstechnik, basierend auf elektrisch leitfähigen Klebstoffen und konventionellen SMD-Montageverfahren, möglich ist. Zuverlässigkeitsuntersuchungen in Anlehnung an Automobilstandards (Innenraum) haben gezeigt, dass die grundsätzlichen Anforderungen zum Einsatz, in Bezug auf elektrische Funktionalität und Lebensdauer, erfüllt werden können. Eine Bewertung anderer Kriterien wie z. B. Oberflächen- oder Farbqualität war nicht Gegenstand dieser Untersuchung.

Danksagung

Das hier auszugsweise präsentierte Vorhaben ‚Innovationen mit organischer 3D-Elektronik', Teilvorhaben 1: ‚Untersuchung und Entwicklung formbarer gedruckter Komponenten' (VKN 03INT509B) wurde im Rahmen der Internationalisierung von Spitzenclustern, Zukunftsprojekten und vergleichbaren Netzwerken des Bundesministeriums für Bildung und Forschung gefördert, in Zusammenarbeit mit dem Partnercluster Yonezawa (Japan) durchgeführt und von Organic Electronics Saxony e. V. (OES) koordiniert.

Literatur und Referenzen

[1] Kallmayer, Ch.; Löher, T.: Conformable Electronics – formbare Elektronik, In: PLUS, Produktion von Leiterplatten und Systemen Bd. 19 (2017), Nr. 4, S. 728–732.

[2] Löher, T.; Seckel, M.; Haberland, J.; Marques, J.; v. Krshiwoblozki, M.; Kallmayer, Ch.; Ostmann, A: Conformable Electronics: Integration of electronic functions into static and dynamic free form surfaces, IEEE CPMT Symposium Japan, ICSJ 2019, Nov. 18 – 20, 2019, Kyoto, Japan

[3] Simula, T.; Niskala, P.; Heikkinen, M.; Rusanen, O.: Component Packages for IMSETM (Injection Molded Structural Electronics), 2018 IEEE, Published at NordPac, 2018 Annual Conference. June-12-14, Oulu, Finland

[4] Ostmann, A.; Neumann, A.; Sommer, P.; Reichl, H.: Buried components in printed circuit boards, In: Advancing Microelectronics (2005)

[5] Boettcher, L.; Manessis, D.; Ostmann, A.; Karaskiewitz, S.; Reichl, H.: Embedded Chip Packages – Technology and Applications, S. 6

[6] Starrflex-Leiterplatten – CONTAG AG, URL http://www.contag.de/leiterplatten.php?leiterplatten_produkte_starrflex.html. - abgerufen am 2019-03-27

[7] Zhuo, Y.; Alvarez, Ch.; Feldmann, K.: An integrated design system for molded interconnect devices (3D-MID)

[8] Martens, J.: Profiling of the semifinished product temperature to increase the material efficiency during thermoforming, Dissertation, Verlagsgruppe Mainz GmbH, 2018

[9] Sanjon, C.: Materialcharakterisierung von Kunststoffen fürs Thermoformen unter Nutzung neuer Messtechnologien, VVD, Dresden, 2018

Bildverweise

Die Bildrechte liegen, sofern nicht anders angegeben, bei Fraunhofer IZM und Fraunhofer IVV.

Abb. 2b, 2c: adSphere, www.adsphere.solutions

Einleitendes Bild: Mit freundlicher Genehmigung InfraTec Gmbh Infrarotsensorik und Messtechnik, www.infratec.de