– Teil 2 – Ergebnisse, Diskussion und Zusammenfassung / Fortsetzung aus Galvanotechnik 2/2024

Sol-Gel-Beschichtungen sind typischerweise in der Schichtdicke beschränkt, um rissfrei aushärten zu können. Die Aushärtung mit Atmosphärendruckplasmen verschiebt den nutzbaren Schichtdickenbereich deutlich nach oben. Diese Studie verknüpft die Aushärtung mit Plasma-Jets mit gleichzeitiger Funktionalisierung der Schichten, um antimikrobielle Eigenschaften unter Verwendung eines thermisch und UV-härtenden Sol-Gel-Systems zu erzielen. Die Infektionslast kann mittels integrierter Kupfer-Partikel massiv reduziert werden.

(Ü1)Ergebnisse und Diskussion

Mithilfe der FTIR-Spektroskopie können der Reaktionsfortschritt und der Grad der Polykondensation in der Schicht zu verschiedenen Zeitpunkten nach dem Plasma-Curing bestimmt werden (Abb. 2a). Dadurch ist es möglich, chemische Reaktionen zu beschreiben und deren Auswirkungen auf das Aushärteverhalten aufzuzeigen. Die Primärreaktion wird durch die Polykondensation der Si-Ethoxygruppen (1067 cm-1) untereinander unter Bildung eines Si-O-Si-Netzwerks (1013 cm-1) beschrieben. Es ist eine Verschiebung vom Peak bei 1067 cm-1 zum Si-O-Si-Peak bei 1039 cm-1 und schließlich zum Si-O-Si-Peak bei 1013 cm-1 mit steigender Auslagerungszeit zu erkennen. Das Fehlen erkennbarer Unterschiede zwischen den einzelnen Spektren, abgesehen von dieser Verschiebung, deutet darauf hin, dass die chemische Reaktion, die stattfindet, auf eine Polykondensation beschränkt ist. Der Vernetzungsgrad wurde als Verhältnis zwischen den beiden markanten Peaks bei 1067 cm-1 und 1013 cm-1 geschätzt (Abb. 2b). Je höher dieser Wert ist, desto vollständiger verlief die Reaktion. Direkt nach dem Plasma-Curing waren leichte Unterschiede detektierbar: Die bei niedrigem pH-Wert katalysierten Sol-Gel-Systeme wurden besser ausgehärtet als das Primärsystem. Dieser Unterschied ist aber nach 24 h nicht mehr vorhanden.

Die Variation der Katalysatormethode (d. h. der pH-Wert) beeinflusst auch das Benetzungsverhalten. Während das Standard-Sol-Gel-System (pH ~5) einen H2O-Kontaktwinkel von 95-97° erreicht, führt die Absenkung des pH-Werts durch Zugabe einer Säure (1 M HCl) zu erhöhtem Kontaktwinkel (98-101°) mit Abnahme des polaren Anteils der freien Oberflächenenergie (Abb. 2c). Dieser Anstieg wird für basisch katalysierte Sol-Gel-Systeme (pH-Wert ~ 13) durch Zugabe von 1 M NaOH noch stärker: Ohne Einfluss von Temperatur oder Strahlung reagiert das System innerhalb von 5 Minuten reagierte: das Plasma verstärkte diese Vernetzung. Der Kontaktwinkel sinkt auf 80-82°.

Abb. 2: (a) FTIR-ATR-Analyse der verwendeten Sole: Überlagerte Spektren des (i) leicht sauren Sol-Gels (pH ~ 5), (ii) des sauren Sol-Gels (pH ~ 3) und (iii) des alkalischen Sol-Gels (pH ~ 13) unmittelbar nach der Beschichtung und Aushärtung (0 h) sowie 24 h nach der Aushärtung. Die Proben wurden unter normalen Raumbedingungen gelagert, ohne UV- oder Hitzeeinwirkung.

Abb. 2: (a) FTIR-ATR-Analyse der verwendeten Sole: Überlagerte Spektren des (i) leicht sauren Sol-Gels (pH ~ 5), (ii) des sauren Sol-Gels (pH ~ 3) und (iii) des alkalischen Sol-Gels (pH ~ 13) unmittelbar nach der Beschichtung und Aushärtung (0 h) sowie 24 h nach der Aushärtung. Die Proben wurden unter normalen Raumbedingungen gelagert, ohne UV- oder Hitzeeinwirkung.

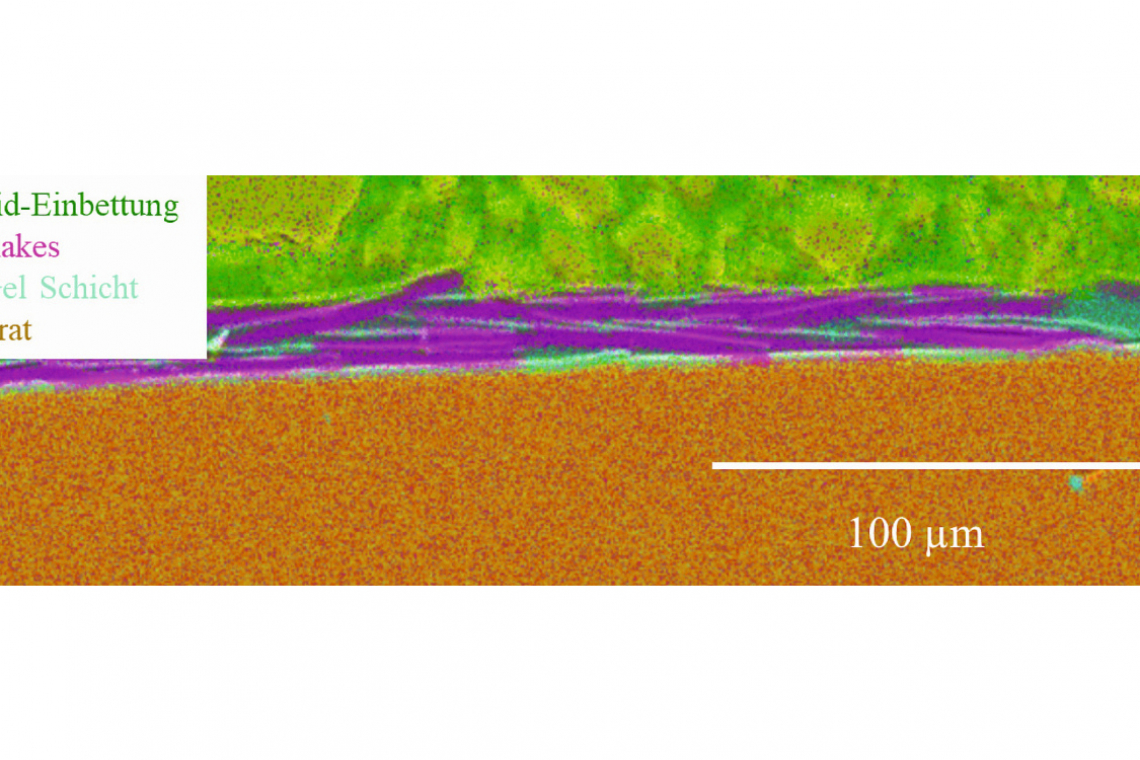

Der Wasserkontaktwinkel wurde durch das Einbringen von Cu-Partikel und Cu-Flakes in die Schicht weiter erhöht. Der Kontaktwinkel erreicht einen Maximalwert von ca. 115° durch erhöhte Oberflächentopographie (Rauigkeit). Speziell mit dem auf direktem Oberflächenkontakt zu z. B. Bakterien basierendem antimikrobiellen Effekt von Kupfer ist dabei dieUntersuchung der Morphologie der Funktionalisierung essentiell. Um die Eindringtiefe der Cu-Partikel in die noch nasse, vorab aufgebrachte Sol-Gel-Schicht beim gleichzeitig erfolgenden Plasma-Curing durch die Strahlung aus dem Plasma zu untersuchen, wurden Untersuchungen an der Querschnittsfläche der Beschichtungen (d. h. dem Sol-Gel-Typ mit pH 7) durchgeführt. Dies zeigte einen signifikanten Zusammenhang zwischen den Plasmahärtungsparametern und der Partikeleindringtiefe: Höherer Strom in der Entladung zur Plasmabildung (d. h. höhere Leistung des Plasma-Jets) führt zu höherer Energie im Plasma, aber auch zu einer höheren Gas- und damit Partikelgeschwindigkeit [St7] und damit einem tieferen Eindringen in die „feuchte“ Sol-Gel-Schicht (Abb. 3a). Reduzierter Strom verringert die Eindringtiefe und die Partikel liegen fast überwiegend auf der Oberfläche der Sol-Gel-Beschichtung (Abb. 3b). Ein ähnliches Ergebnis wurde beobachtet, wenn die Sol-Gel-Schicht vor dem Auftragen der Partikel bereits übermäßig ausgehärtet bzw. vernetzt wurde, was die Partikel am Eindringen hindert. Nachpolieren kann die Partikel wieder „freigelegen“ (Abb. 3c). Abb. 3: REM-Analyse an metallographisch präparierten Querschnittsflächen zur Eindringtiefe von Kupferpartikeln in die noch feuchte Sol-Gel-Schicht.in Abhängigkeit von den Plasmaparametern: (a) hohe Eindringtiefe bei hoher Stromstärke (180 A) bzw. (b) geringe Eindringtiefe bei niedriger Stromstärke (120 A). (c) Durch mechanisches Nachpolieren freigelegte, zuvor tief implantierte Partikel

Abb. 3: REM-Analyse an metallographisch präparierten Querschnittsflächen zur Eindringtiefe von Kupferpartikeln in die noch feuchte Sol-Gel-Schicht.in Abhängigkeit von den Plasmaparametern: (a) hohe Eindringtiefe bei hoher Stromstärke (180 A) bzw. (b) geringe Eindringtiefe bei niedriger Stromstärke (120 A). (c) Durch mechanisches Nachpolieren freigelegte, zuvor tief implantierte Partikel

Die antibakteriellen Ergebnisse der Schichten mit oberflächlich vorhandenem Kupfer sind vielversprechend (siehe unten), jedoch zeigt sich korrosiver Angriff der Partikel auch bereits während dieser Tests. Dieser macht sich nicht durch flächige Korrosion, sondern durch Herauslösen der Partikel bemerkbar, wodurch „Löcher“ in der Schicht entstehen. Dieser Ablösen von Partikeln – aber auch der antimikrobielle Effekt – fehlt, wenn das Sol-Gel das Pulver vollständig umschließt. Durch Nachpolieren der Oberflächen wird jedoch die Partikelfreisetzung wieder erreicht.

Daher wurde die Einbettungsstrategie geändert. Cu-Flakes mit flacher Form (ca. 34 µm Durchmesser) wurden in das feuchte Sol-Gel automatisiert und homogen über den Fördergasstrom und die Plasmadüse ohne Nutzung der Plasmaanregung eingestreut. Erst im nachfolgenden Schritt erfolgte das Plasma-Curing ohne Partikel. Ziel war dabei, die Cu-Flakes aufgrund ihrer Form an der Oberfläche zu halten (kein „Versinken“), was auch teilweise realisiert werden konnte. Die Flakes sind gestapelt angeordnet, sodass sie die Oberfläche der Schicht zum Teil erreichen konnten, aber auch noch von Sol-Gel umschlossen sind. Gleichzeitig war das Sol-Gel im Plasma noch ähnlich gut aushärtbar. Haftungs- und Korrosionsprobleme traten dabei nicht mehr auf.

Die antimikrobielle Wirkung wurde für f vorlackierte und mit den Sol-Gel-Systemen funktionalisierten Holzfurnieren getestet. Vom antibakteriellen Effekt kann ausgegangen werden, wenn eine Reduzierung der Bakterieren („colony forming units“, CFU) um 3 Log-Stufen auftritt (Verringerung der Infektionslast um 99,9 %) [Vi0, Jo0]. Liegt bei den Proben oberflächlich Kupfer vor (d. h. als frei dispergierte oder angeschliffene Partikel [1] oder als Flakes), so ist die Wirkung nach 3 Stunden gegenüber den dargestellten Staphylococcus aureus (S. aureus) Spezien gut (Abb. 4a für kugelförmige Partikel). Tests an Sol-Gel-Beschichtungen auch ohne Cu-Zusatz zeigt, dass diese Partikel für das Erreichen des antimikrobiellen Effekts essentiell sind: Oberflächen ohne Cu-Partikel zeigten eine Reduzierung von Staphylococcus aureus (S. aureus) um nur 10 % nach 30 Minuten und etwa 62 % nach drei Stunden, mit Cu-Zusatz um 5 Log-Stufen (99,999 %). Der leichte Rückgang ohne Kupfer kann auf einen Mangel an Nährstoffen und Flüssigkeit oder auf die mechanische Einwirkung der rauen Oberfläche zurückzuführen sein, die zur irreversiblen Zerstörung des Bakteriums führen kann. Abb. 4: Ergebnisse antibakterieller Tests mit S. aureus auf den mit Sol-Gel und (a) Mikropartikel (ohne/mit Polieren und 180 A (1) und 120 A (2)) bzw. (b) Cu-Flakes (1-3 verweisen auf unterschiedliche Plasma-Curing-Geschwindigkeiten (50 mm/s, 75 mm/s und 100 mm/s)) beschichtete Substrate im Vergleich zu b) einer Referenzprobe zu drei Zeitpunkten (0, 0,5 und 3 Stunden)

Abb. 4: Ergebnisse antibakterieller Tests mit S. aureus auf den mit Sol-Gel und (a) Mikropartikel (ohne/mit Polieren und 180 A (1) und 120 A (2)) bzw. (b) Cu-Flakes (1-3 verweisen auf unterschiedliche Plasma-Curing-Geschwindigkeiten (50 mm/s, 75 mm/s und 100 mm/s)) beschichtete Substrate im Vergleich zu b) einer Referenzprobe zu drei Zeitpunkten (0, 0,5 und 3 Stunden)

Die anstelle der „kugelförmigen“ Cu-Partikel verwendeten flachen Cu-Flakes beschleunigen die antibakterielle Wirkung und erfordern kein Nachpolieren, wie Abbildung 4b zeigt. Das fehlende vollständige Einsinken sowie die Bildung von „Stapel“ an Flakes führen zu höherer Dichte an Flakes bzw. damit höherer Kupfer-Konzentration an der Oberfläche. Darüber hinaus wurden auch die Plasmaparameter angepasst. Nach 0,5 h wurde bei fast allen drei Parametern (unterschiedliche Geschwindigkeit des Plasma-Jets bei der Aushärtung, wobei höhere Geschwindigkeit die Interaktionszeit bzw. die eingebrachte Plasmaleistung in linearer Abhängigkeit verringert) ein Abbau von über 98 % erreicht, was notwendig ist, um von einer antibakteriellen Wirkung zu sprechen. Im Vergleich dazu lagen die Proben mit den „kugelförmigen“ Partikeln nach 0,5 h ohne Nachbehandlung zwischen 25 und 65 % und mit Nachbehandlung unter 90 %.

Zusammenfassung

Diese Studie demonstrierte den Einsatz eines Atmosphärendruck-Plasmastrahlsystems zur Verbesserung der Anwendung, Funktionalisierung und des Härtungsprozesses eines thermisch und UV-härtenden Sol-Gel-Systems. Das Plasma ermöglicht eine schnelle Aushärtung, während UV-Strahlung und Wärme die Aushärtung dicker Sol-Gel-Schichten effizienter beschleunigen als aktuelle Methoden. Der Grad der Vernetzung und der chemischen Reaktionen im Zeitverlauf kann durch FTIR-Spektrenanalyse bestimmt werden. Die Si-O-Si-Bindung beschreibt effektiv das aufgebaute Si-Netzwerk. pH-Änderungen können auch genutzt werden, um die freie Oberflächenenergie zu variieren. Das Plasma-Curing ermöglicht eine präzise und schnelle Änderung der Schichteigenschaften, einschließlich der Integration von Kupfer-Partikeln oder -Flakes zur Verbesserung der antimikrobiellen Eigenschaften (d. h. Kombination mit Plasma-Spraying). Durch Anwendung von runden Kupfer-Partikeln kann die Infektionslast innerhalb von 3 Stunden um 99,99 % (nach 30 Minuten 90 %) reduziert werden, während Cu-Flakes zusätzlich beschleunigend wirken und eine Reduzierung von 98 % bis 99 % in 30 Minuten und von 99,99 % innerhalb von 3 Stunden ermöglicht.

Danksagungen:

Finanzielle Unterstützung leisteten das Bundesministerium der Republik Österreich für Klimaschutz, Umwelt, Energie, Mobilität, Innovation und Technologie (BMK) und die Österreichische Forschungsförderungsgesellschaft (FFG) durch ihr Förderprogramm „Produktion der Zukunft“ und die Projekte „ „safeTOUCH“ (Projekt-Nr. 881059) und „LiBio“ (Projekt-Nr. 874472) sowie durch das Bundesministerium für Land- und Forstwirtschaft, Regionen und Tourismus mit dem Förderprogramm „Think.Wood“ und dem Projekt „softTOUCHwood“ (Projekt-Nr. 999891637).

Literatur

[1] Chwatal, S.; Stummer, M.; Steiner, et al.: Thin Solid Film. (2022), 763, 139598.

[2] Even, A.; Vignaud, G.; Guitter, N. et al.: J. Coat. Technol. Res. (2020), 17, 333–343.

[3] Fedel, M.; Poelman, M.; Zago, M. et al.: Surf. Coat. Technol. (2015), 274, 9–17.

[4] Fedel, M.: J. Coat. Technol. Res. (2017), 14, 425–435.

[5] Guo, L.; Feng, W.; Liu, X. et al.: Mater. Lett. (2015), 160, 448–451.

[6] Han, Y.-H.; Taylor, A.; Mantle, M.D. et al.: J. Non-Cryst. Solids (2007), 353, 313–320.

[7] Issa, A.A.; Luyt, A.S.: Polymers (2019), 11, 537.

[8] Jose, M.; Szymańska, K.; Szymański, K. et al.: J. Environ. Chem. Eng. (2020), 8, 104550.

[9] Kim, S.W. Korean J. Chem. Eng. (2011), 28, 298–303.

[10] Majoul, N.; Aouida, S.; Bessaïs, B.: Appl. Surf. Sci. (2015), 331, 388–391.

[11] Nablo, B.J.; Rothrock, A.R.; Schoenfisch, M.H.: Biomaterials (2005), 26, 917–924.

[12] Orwat, K.; Bernard, P.; Wróblewski, S. et al.: Maced. J. Chem. Chem. Eng. (2018), 37, 215–224.

[13] Sakka, S. Sol–Gel Process and Applications. In Handbook of Advanced Ceramics; Elsevier: Amsterdam, The Netherlands, (2013); pp 883–910.

[14] Stummer, M., Stögmüller, P., Eichinger, T., et al.: Materials Science Forum (2017) Vol. 879. 1870-1875

[15] Toide, T.; Rosero-Navarro, N.C.; Miura, A. et al.: J. Sol-Gel Sci. Technol. (2022), 104, 478–483.

[16] Videira-Quintela, D.; Guillén, F.; Montalvo, G. et al.: Colloids Surf. B Biointerfaces (2020), 195, 111216.

[17] Wouters, M.; Wolfs, D.P.; van der Linde, M.C. et al.: Prog. Org. Coat. (2004), 51, 312–319.