Über die Eignung von hoch molybdänhaltigen Legierungen ...

für die Fertigung korrosionsbeständiger mikroverfahrenstechnischer Apparate mittels Diffusionsschweißen – Teil 1 von 2 – Korrosionsaspekte, Werkstoffe sowie Korrosions- und Diffusionsschweißversuche

Wandstärken von mikroverfahrenstechnischen Apparaten liegen oft unter einem Millimeter. Dadurch lassen sich große Wärmemengen stark exothermer Reaktionen übertragen und Prozesse kontinuierlich statt im Batch betreiben. Da Korrosion eine Systemeigenschaft ist, bilden Labortests die Realität nicht immer zutreffend ab. Hervorragende Korrosionsbeständigkeit ist somit essentiell. Mikroverfahrenstechnische Apparate werden oft aus einer Vielzahl mikrostrukturierter Blechlagen aufgebaut. Die Verbindung erfolgt mittels Diffusionsschweißen bei hohen Temperaturen. Die Parameter Temperatur, Dauer und Flächenpressung müssen für jeden Werkstoff neu optimiert werden, da sich die Verformung unterscheidet.

Es wurden zwei hoch molybdänhaltige Werkstoffe, Hastelloy B3 (2.4600) und Hastelloy BC-1 (2.4708) hinsichtlich Korrosion in 70 %iger Schwefelsäure bei 100 °C für 1000 h untersucht. Außerdem wurden Diffusionsschweißversuche und Zugversuche zur Bestimmung der mechanischen Eigenschaften durchgeführt.

Einführung und Motivation Korrosionsaspekte

Schwefelsäure ist eine verbreitete Ausgangschemikalie in der Chemischen Industrie. Abhängig von Konzentration, Verunreinigungen und Sauerstoffgehalt kann ihr Korrosionsverhalten in weiten Grenzen variieren. Bis zu einer Konzentration von 65 % wirkt sie reduzierend, darüber oxidierend [1]. Dies macht die Auswahl geeigneter Werkstoffe, insbesondere in der Mikroverfahrenstechnik, schwierig bzw. ist mit großen Unsicherheiten behaftet. Aufgrund der sehr geringen Materialstärken muss Korrosion bei mikroverfahrenstechnischen Apparaten weitestgehend ausgeschlossen werden. Oft ist hier interkristalline Korrosion, infolge Sensibilisierung durch Wärmebehandlung, welche beim Diffusionsschweißen mit sehr geringer Abkühlrate auftritt, Ursache von Bauteilversagen.

Herstellerangaben zu Abtragsraten in Millimetern pro Jahr sind für die Mikroverfahrenstechnik irrelevant. In der Praxis oft verwendete Korrosionstests auf interkristalline Korrosion etwa entsprechend ASTM G28A oder abgewandelt ASTM A262-B (Streicher-Test), sind ohne Aussagekraft [2, 3]. Dies liegt einerseits an legierungsspezifischen und sehr kurzen Versuchsdauern dieser Tests, um schnell eine Aussage für den Praktiker zu erhalten, aber auch an definierten Korrosionsmedien und Versuchstemperaturen, die den praktischen Einsatzfall nicht abbilden.

Bisher untersuchte Werkstoffe

Bereits in der Vergangenheit wurden am Institut für Mikroverfahrenstechnik für verschiedene Chargen innerhalb der spezifizierten Schwankungsbreite der Legierungselemente für Alloy 22 (2.4602) unterschiedlich lange Standzeiten von Mikroapparaten in Kontakt mit heißer Schwefelsäure beobachtet [4]. Dies unterstreicht die Schwierigkeit bei Aussagen über die Eignung eines Werkstoffes.

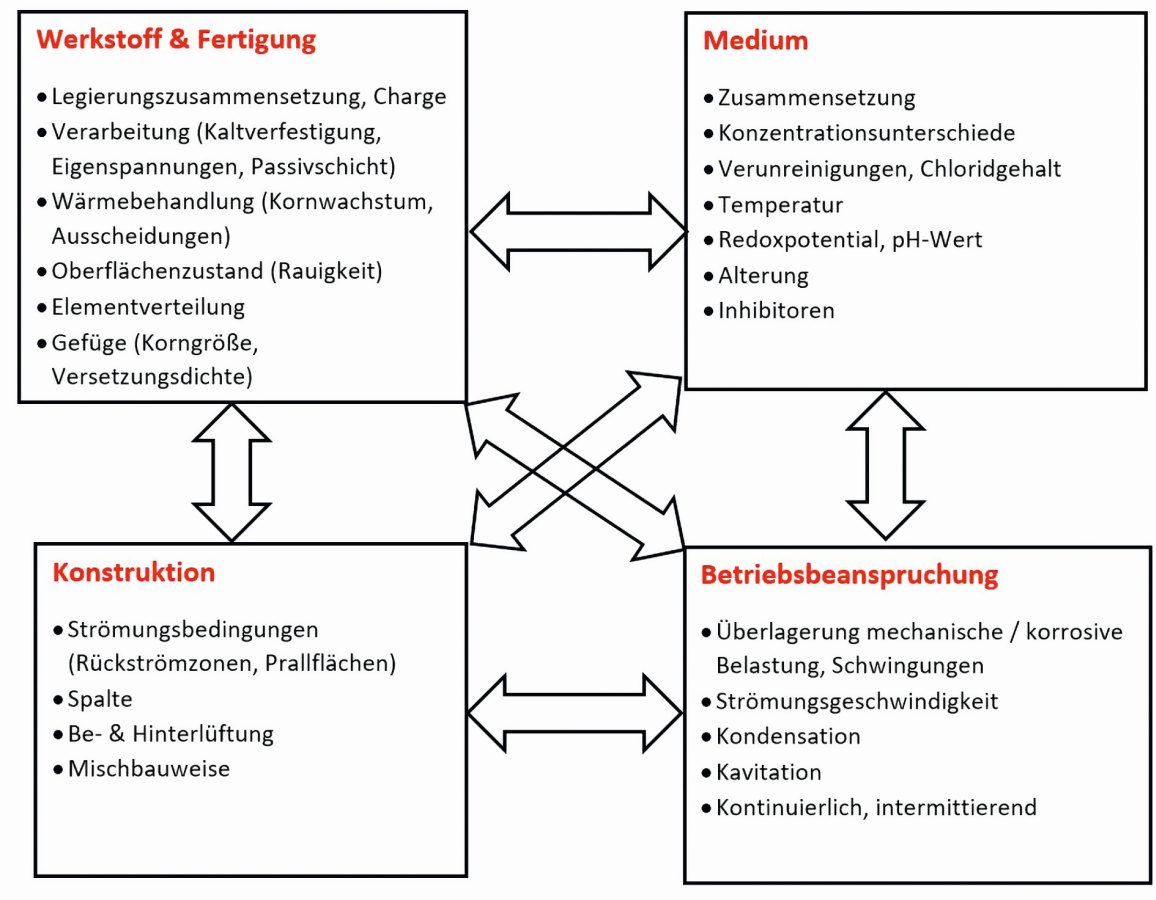

Zu berücksichtigen ist ferner, dass Korrosionsbeständigkeit eine Systemeigenschaft ist, die von vielfältigen Faktoren beeinflusst wird (Abb. 1).

Abb. 1: Einflussfaktoren auf die Korrosionsbeständigkeit

Abb. 1: Einflussfaktoren auf die Korrosionsbeständigkeit

Ein weiteres Problem sind Abweichungen reaktionskinetischer Daten, welche aus großtechnischen Anwendungen gewonnen wurden. Da Mischungsvorgänge in der Mikroverfahrenstechnik wesentlich intensiver sind, treten höhere Temperaturen auf.

In der Vergangenheit wurden im Rahmen eines AiF-Projektes systematische Korrosionsuntersuchungen in konzentrierter und 70%iger Schwefelsäure bei 100 °C über 1000 h (sechs Wochen) an vier verschiedenen hochlegierten Werkstoffen durchgeführt (Tab. 2) [5]. Die Werkstoffauswahl erfolgte anhand der Entwicklungsgeschichte der Hastelloy C-Familie, welche in [6] dargestellt wird, sowie anhand von Vorschlägen von Neuentwicklungen durch Fa. VDM Metals (Tab. 1) [7]. Ihr Chromgehalt lag zwischen 20 und 26 %. Der Molybdängehalt betrug bis zu 15 %.

Tab. 1: Zusammensetzung der Werkstoffe

|

Werkstoff-Nr. |

Marken-bezeichnung |

Ni [%] |

Fe [%] |

Cr [%] |

Mn [%] |

Mo [%] |

C [%] |

Si [%] |

Cu [%] |

|

2.4602 |

Alloy 22 |

59,20 |

2,20 |

21,40 |

0,19 |

13.50 |

0,002 |

0,023 |

– |

|

2.4605 |

Alloy 59 |

60,46 |

0,70 |

22,60 |

0,19 |

15,40 |

0,003 |

0,020 |

0,01 |

|

2.4692 |

Alloy 31 plus |

34,09 |

28,96 |

26,59 |

1,97 |

6,69 |

0,007 |

0,010 |

1,20 |

|

2.4700 |

Alloy 2120 |

59,40 |

0,40 |

20,80 |

0,20 |

19 |

0,010 |

0,050 |

<0,01 |

|

Werkstoff-Nr. |

N%] |

P[%] |

S[%] |

Al[%] |

Co[%] |

W[%] |

V[%] |

Ti[%] |

rE[%] |

Mg[%] |

|

2.4602 |

– |

0,007 |

0,002 |

– |

0,10 |

2,90 |

0,13 |

– |

– |

– |

|

2.4605 |

– |

0,006 |

0,005 |

0,29 |

0,03 |

– |

– |

– |

– |

– |

|

2.4692 |

0,22 |

0,013 |

< 0,002 |

0,07 |

0,06 |

0,03 |

– |

< 0,01 |

0,005 |

0,006 |

|

2.4700 |

0,05 – 0,15 |

0,002 |

0,002 |

0,20 |

0,01 |

0,01 |

0,35 |

– |

– |

– |

Tab. 2: Masseverlust der Werkstoffe im Lieferzustand nach sechs Wochen Versuchsdauer

|

Material |

Konzen-tration (%) |

Temperatur (°C) |

Anfangs-masse (g) |

Endmasse (g) |

Masse-verlust (g) |

Masse-verlust (%) |

|

2.4602 |

95-97 % |

100 °C |

45,464 |

43,867 |

1,597 |

3,5 |

|

2.4605 |

95-97 % |

100 °C |

38,796 |

37,823 |

0,973 |

2,5 |

|

2.4692 |

95-97 % |

100 °C |

47,094 |

46,385 |

0,709 |

1,5 |

|

2.4700 |

95-97 % |

100 °C |

38,124 |

37,776 |

0,348 |

0,9 |

|

2.4602 |

70 % |

100 °C |

41,444 |

36,345 |

5,099 |

12,3 |

|

2.4605 |

70 % |

100 °C |

35,025 |

31,586 |

3,439 |

9,8 |

|

2.4692 |

70 % |

100 °C |

49,217 |

48,748 |

0,469 |

1,0 |

|

2.4700 |

70 % |

100 °C |

35,594 |

35,164 |

0,430 |

1,2 |

Gleiche Untersuchungen wurden im wärmebehandelten Zustand (bei 1100 °C, Haltedauer 4h mit anschließender langsamer Abkühlung im Diffusionsschweißofen) durchgeführt (Tab. 3).

Tab. 3: Masseverlust der Werkstoffe nach Sensibilisierung durch Wärmebehandlung bei 1100 °C und 4 h, nach sechs Wochen Versuchsdauer

|

Material |

Konzen-tration (%) |

Temperatur (°C) |

Anfangs-masse (g) |

Endmasse (g) |

Masse-verlust (g) |

Masse-verlust (%) |

|

2.4602 |

95-97 % |

100 °C |

38,672 |

37,115 |

1,557 |

4,0 |

|

2.4605 |

95-97 % |

100 °C |

34,652 |

33,355 |

1,297 |

3,7 |

|

2.4692 |

95-97 % |

100 °C |

44,701 |

44,095 |

0,606 |

1,4 |

|

2.4700 |

95-97 % |

100 °C |

37,594 |

36,489 |

1,105 |

2,9 |

|

2.4602 |

70 % |

100 °C |

40,332 |

36,03 |

4,302 |

10,7 |

|

2.4605 |

70 % |

100 °C |

37,42 |

32,636 |

4,784 |

12,8 |

|

2.4692 |

70 % |

100 °C |

46,404 |

39,763 |

6,641 |

14,3 |

|

2.4700 |

70 % |

100 °C |

41,436 |

38,56 |

2,876 |

6,9 |

Die Ergebnisse waren besonders für den wärmebehandelten Zustand nicht durchgehend konsistent. Die Korrosion wurde für alle Werkstoffe als zu schwerwiegend für mikroverfahrenstechnische Bauteile eingeschätzt. Ein Grund dafür ist, dass der Angriff im Lieferzustand ganz überwiegend flächig erfolgte, während es nach der Wärmebe-handlung teils zu interkristallinem Angriff kam. Daher sind Masseverluste hier wenig aussagekräftig.

Fertigungsaspekte mikroverfahrenstechnischer Apparate und Diffusionsschweißen

Die Fertigung mikroverfahrenstechnischer Apparate ist aufwendig. Hochlegierte austenitische Edelstähle oder Nickelbasislegierungen lassen sich als kubisch-flächenzentrierte Werkstoffe aufgrund ihres zähen Werkstoffverhaltens nur schwer zerspanen und verursachen hohen Werkzeugverschleiß. Verwendet werden Sägen oder Fräsen mit Fingerfräsern bis hinunter zu wenigen Zehntel Millimetern Durchmesser.

Unter Umständen werden innere Spannungen im Blech freigesetzt oder die Zerspanung geht mit Kaltverfestigung einher und führt zur Verwölbung dünner Bleche. Grataufwurf an den Mikrostrukturen muss vor dem Diffusionsschweißen entfernt werden, um Vakuumdichtheit gewährleisten zu können. Eisenbasis-Werkstoffe können alternativ durch chemisches Ätzen mikrostrukturiert werden.

Das Diffusionsschweißen erfolgt bei ca. 80 % der Schmelztemperatur der Werkstoffe, berechnet in Kelvin. Typischerweise erfolgt der Prozess unter Hochvakuum. Dadurch wird Oxidation vermieden und die Bauteile bleiben blank. Jedoch erfolgt der Wärmeübergang überwiegend durch Infrarotstrahlung, was Aufheiz und Abkühlraten abhängig von Ofen- und Bauteilgröße erheblich mindert. Bei Solltemperatur wird über Stempel eine äußere Fügekraft aufgeprägt.

Im Ergebnis kommt es bei Haltedauern im Bereich von Stunden nicht nur zur Diffusion von Atomen, sondern auch zu Kornwachstum über die Fügeebenen. Es entsteht ein monolithischer Körper, mit im Idealfall mechanischen Eigenschaften, die dem eines wärmebehandelten Werkstücks entsprechen.

Das Verfahren wird im Werkzeugformenbau erfolgreich eingesetzt, um formnestnahe Kühlkanäle zu realisieren. Eine wesentliche Unterscheidung zur Mikroverfahrenstechnik ist, dass die hierfür verwendeten Stähle temperaturabhängig eine polymorphe Umwandlung durchlaufen, was das Verschweißen erheblich vereinfacht. Auch das zeitabhängige Kornwachstum während der Haltedauer bei hoher Temperatur wird beim Abkühlen egalisiert. Zudem sind diese Stähle wesentlich niedriger legiert. Rostfreie austenitische Stähle oder Nickelbasislegierungen hingegen bilden auf der Oberfläche dichte und sauerstoffundurchlässige Passivschichten. Sie bestehen meist aus Chrom- und Nickeloxiden, die sich an Luftsauerstoff spontan bilden. Ihre Dicke beträgt nur wenige Nanometer. Sie sind transparent, können chemisch oder durch Temperatur, z. B. bei Walzprozessen, aber erheblich verstärkt werden. Ihre Dicke kann dann einige hundert Nanometer erreichen, ohne dass man dies der Oberfläche ansieht [8].

Passivschichten sind für die Korrosionsbeständigkeit dieser Werkstoffe verantwortlich, behindern das Diffusionsschweißen aber gravierend. Für massive Bauteile wie Spritzgusswerkzeuge ist Deformation beim Diffusionsschweißen weitgehend unkritisch hinsichtlich ihrer Funktion, da erst anschließend die Fertigbearbeitung erfolgt. Bei mikroverfahrenstechnischen Bauteilen wirkt sich Verformung von Mikrokanälen mit Querschnitten von einigen hundert Mikrometern einerseits deutlich stärker auf Durchsatz und Druckverlust aus. Andererseits addieren sich mit steigender Anzahl dünner Blechlagen für größere Abmessungen zunehmend 1. Dickentoleranzen der Bleche vom Walzen und 2. Deformationen von der Einebnung der Oberflächenrauigkeiten.

Trotzdem muss Vakuumdichtheit serienmäßig zuverlässig und reproduzierbar sichergestellt werden.

Die Verformung mikroverfahrenstechnischer Apparate beim Diffusionsschweißen hängt nicht nur von der effektiven Fügefläche ab. Auch Werkstoffzusammensetzung und Korngröße haben bei hohen Temperaturen Einfluss auf das Kriechverhalten. Daher sind für jeden Werkstoff Fügetemperatur, Flächenpressung und Haltedauer zu optimieren.

Hochmolybdänhaltige Werkstoffe

Von Fa. Haynes International wurden Kupons aus Hastelloy B3 (2.4600) und Hastelloy BC-1 (2.4708) mit 3 mm Dicke und einer WIG-Schweißnaht für Korrosionsuntersuchungen zur Verfügung gestellt. Die Zusammensetzung beider Werkstoffe zeigt Tabelle 4. Es fällt auf, dass der Molybdängehalt von Hastelloy BC-1 nur wenig höher ist als von Alloy 2120 MoN (2.4700), welches schon in dem AiF-Projekt untersucht wurde.

Tab. 4: Zusammensetzung von Hastelloy B3 (2.4600) und Hastelloy BC-1 (2.4708)

|

Werkstoff |

B3 |

BC-1 |

|

DIN EN |

2.4600 |

2.4708 |

|

Ni |

Rest |

Rest |

|

Mo |

28,5 |

22 |

|

Cr |

1,5 |

15 |

|

Fe |

1,5 |

< 2 |

|

W |

< 3 |

|

|

Mn |

< 3 |

0,25 |

|

Co |

< 3 |

< 1 |

|

Al |

< 0,5 |

< 0,5 |

|

Ti |

< 0,2 |

|

|

Si |

< 0,1 |

< 0,08 |

|

C |

< 0,01 |

< 0,01 |

|

Nb |

< 0,2 |

|

|

V |

< 0,2 |

|

|

Cu |

< 0,2 |

|

|

Ta |

< 0,2 |

|

|

Zr |

< 0,01 |

Blechmaterial für Diffusionsschweißversuche wurde ebenfalls von Fa. Haynes Int. bezogen. Da für diese Sonderwerkstoffe nicht beliebige Abmessungen lieferbar sind, betrug die Dicke für Hastelloy B3 1,6 mm, für Hastelloy BC-1 hingegen 1 mm.

Rundmaterial in verschiedenen Durchmessern zur Herstellung von Zugproben nach dem Diffusionsschweißen wurde von Fa. Zapp, Ratingen, bezogen.

Experimente Korrosionsuntersuchungen

Korrosionsversuche wurden analog zu dem AiF-Projekt in konzentrierter und 70%iger Schwefelsäure bei 100 °C über 1000 h durchgeführt, und zwar für den Lieferzustand als auch im Diffusionsschweißofen identisch wärmebehandelt bei 1100 °C für 4 h mit nachfolgender langsamer Abkühlung (Tab. 5 und 6).

Tab. 5: Korrosionsversuche in 95–97 % Schwefelsäure bei 100 °C, 1000 h

|

Material |

Zustand |

Ausgangsgewicht [g] |

Endgewicht [g] |

Dm [g] |

Dm [ %] |

|

B3 (2.4600) |

Lieferzustand |

40,403 |

40,209 |

0,194 |

0,48 |

|

BC-1 (2.4708) |

41,139 |

40,734 |

0,405 |

0,98 |

|

|

B3 (2.4600) |

Wärmebehandelt 1100 °C/4h |

37,692 |

37,55 |

0,142 |

0,38 |

|

BC-1 (2.4708) |

37,274 |

37,062 |

0,212 |

0,57 |

Tab. 6: Korrosionsversuche in 70 % Schwefelsäure bei 100 °C, 1000 h

|

Material |

Zustand |

Ausgangsgewicht [g] |

Endgewicht [g] |

Dm [g] |

Dm [%] |

|

B3 (2.4600) |

Lieferzustand |

39,673 |

39,327 |

0,346 |

0,87 |

|

BC-1 (2.4708) |

37,278 |

36,922 |

0,356 |

0,95 |

|

|

B3 (2.4600) |

Wärmebehandelt 1100 °C/4h |

34,713 |

33,773 |

0,94 |

2,71 |

|

BC-1 (2.4708) |

40,845 |

40,524 |

0,321 |

0,79 |

Generell fällt auf, dass die prozentualen Masseverluste unter 1 % liegen, mit Ausnahme für den wärmebehandelten Zustand von Hastelloy B3 in 70%iger Schwefelsäure. Auch sind die Masseverluste in 70%iger Schwefelsäure nicht signifikant größer als in konzentrierter Schwefelsäure, wie erwartet worden war. Geringere Werte im wärmebehandelten Zustand werden auf Fehler im Bereich der Messungenauigkeit zurückgeführt.

Diffusionsschweißversuche

Vorversuche an beiden Werkstoffen dienten der Bestimmung des Verformungsverhaltens und der Gefügebeurteilung. Dazu wurden je zehn Blechlagen mit 20 x 20 mm Abmessung mit einer Laserschneidmaschine ausgeschnitten und bei 1100, 1150 und 1200 °C diffusionsgeschweißt. Zu berücksichtigen ist, dass die Probenhöhe aufgrund der unterschiedlichen Blechdicke verschieden war. Aufgrund der geringen Ausgangshöhe und der geringen absoluten Verformung ist der Messfehler bei Berechnung der prozentualen Verformung verhältnismäßig groß. Die Flächenpressungen wurden für höhere Fügetemperaturen reduziert. Es zeigte sich, dass die Reduktion die Zunahme der Fließgeschwindigkeit mit der Temperatur überkompensierte, so dass die Verformungen für höhere Temperaturen sogar tendenziell abnahmen (Tab. 7). Fortsetzung auf S. 749

Tab. 7: Vorversuche zum Diffusionsschweißen von Hastelloy BC-1 und B3 aus je zehn Blechlagen

|

Temperatur [°C] |

Flächenpressung [MPa] |

Ausgangshöhe [mm] |

Endhöhe [mm] |

Deformation [mm] |

Deformation [%] |

|

Hastelloy B3 |

|||||

|

1100 |

14 |

16,134 |

15,904 |

0,23 |

1,43 |

|

1150 |

10 |

16,152 |

15,998 |

0,154 |

0,95 |

|

1200 |

6 |

16,146 |

16,036 |

0,11 |

0,68 |

|

Hastalloy BC-1 |

|||||

|

1100 |

14 |

10,316 |

10,176 |

0,14 |

1,36 |

|

1150 |

10 |

10,312 |

10,218 |

0,094 |

0,91 |

|

1200 |

6 |

10,314 |

10,232 |

0,082 |

0,80 |

Zu berücksichtigen ist ferner, dass die Verformung auch von der Geometrie, insbesondere dem Aspektverhältnis (Verhältnis von Höhe zu Durchmesser), abhängt.

An Querschliffen der Proben wurde die Verbindungsqualität beurteilt. Erfahrungsgemäß ist eine Verformung von mindestens 3 % hilfreich, um Blechdickenunterschiede auszugleichen und Oberflächenrauigkeiten einzuebnen. Dies ist stets im Zusammenhang mit der absoluten Probenhöhe, Anzahl der Lagen und Qualität der Bleche etc. zu beurteilen.

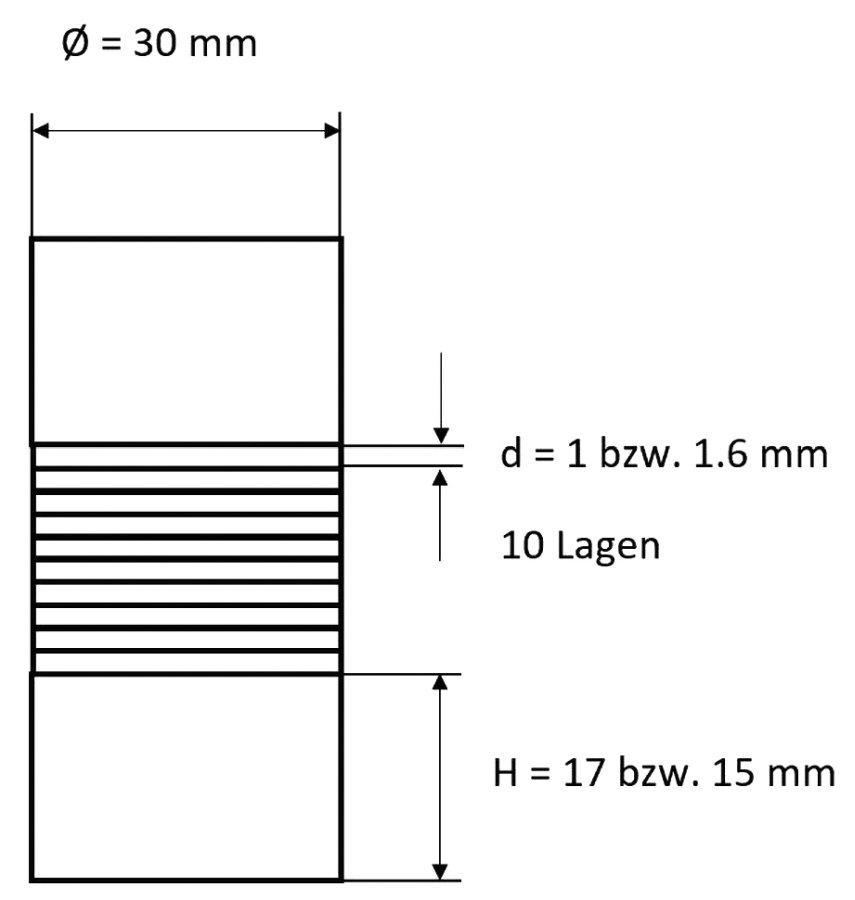

Die Gefüge zeigten unterhalb 1200 °C Fügetemperatur keinerlei Kornwachstum über die Fügeebenen hinweg. Da die Verformungen auch sehr gering waren, wurde zur Herstellung von Diffusionsschweißproben, aus denen Zugproben zur Bestimmung der mechanischen Eigenschaften gefertigt werden konnten (Abb. 2), die Fügeparameter T = 1200 °C, p = 10 MPa, t = 4 h gewählt.

Abb. 2: Abmessungen der Diffusionsschweißproben zur Herstellung von Zugproben

Abb. 2: Abmessungen der Diffusionsschweißproben zur Herstellung von Zugproben

Obwohl das Aspektverhältnis mit ca. 1,5 deutlich größer als bei den Vorversuchen war und die Flächenpressung gegenüber dem Vorversuch bei gleicher Temperatur von 6 auf 10 MPa um zwei Drittel angehoben wurde, betrug die Verformung dieser Diffusionsschweißproben für Hastelloy B3 2,03 % und für Hastelloy BC-1 2,06 %. Sie liegt damit immer noch an der Untergrenze der notwendigen Verformung. Hier sind weitere Optimierungen notwendig.

Zugversuche sowie Diskussion und Schlussfolgerungen folgen in Teil 2 in Galvanotechnik 7/2024.

Literatur

[1]DECHEMA-Werkstofftabellen, Eigenschaften von Schwefelsäure, online-Datenbank unter https://corrosionhandbook.de/, (kostenpflichtiger Zugang) bzw. G. Kreysa; M. Schütze: Corrosion Handbook, Bd. 11, (2008), 2. komplettüberarbeitete Auflage, Wiley-VCH, Weinheim.

[2]Korrosionstest auf interkristalline Korrosion ASTM G28, 2015, siehe unter https://www.astm.org/Standards/G28.htm, ASTM International, West Conshohocken, PA, USA, letzter Zugriff am 21.04.2021

[3]Korrosionstest auf interkristalline Korrosion ASTM A262, 2015, siehe unter https://www.astm.org/Standards/A262.htm, ASTM International, West Conshohocken, PA, USA, letzter Zugriff am 21.04.2021

[4]Datenblatt und Eigenschaften von Alloy 22, VDM Metals, Datenblatt Stand November 2020, siehe unter https://vdm-metals.com/de/alloy22/, letzter Zugriff am 21.04.2021

[5]Abschlussbericht AiF-Project Nr. 18034 N, Untersuchungen zur Verbesserung der Korrosionsbeständigkeit mikroverfahrenstechnischer Bauteile für aggressive chemische Prozessmedien, Laufzeit: 01.02.2014–30.09.2016, siehe unter http://www.imvt.kit.edu/downloads/AiF_Abschlussbericht_20170117_gie.pdf, letzter Zugriff am 21.04.2021

[6]D.C. Agarwal; W.R. Herda: The “C” family of Ni-Cr-Mo alloys' partnership with the Chemical Process Industry: the last 70 years, Mater. Corros., Bd. 48, (1997), 542–548

[7]H. Alves; R. Behrens; L. Paul: Evolution of Nickel Base Alloys – Modification to Traditional Alloys for Specific Application, Corrosion 2014, 9.–13.03.2014, paper No. 4317, San Antonio, Texas, USA, NACE International

[8]T. Gietzelt; V. Toth; T. Weingärtner: Impacts of Layout, Surface Condition and Alloying Elements on Diffusion Welding of Micro Process Devices, Mat.-wiss. u. Werkstofftech., Bd. 9, (2019), 1070–1084, doi: 10.1002/mawe.201800197