In-situ Untersuchung des Vernetzungsvorgangs von Epoxidharzen zur Detektion von Schwankungen in Verkapselungsprozessen elektronischer Bauteile

Kurzfassung: Für die Verkapselung von elektronischen Bauteilen in der elektronischen Aufbau- und Verbindungstechnik werden häufig Epoxidharze als Verkapselungsmaterialien verwendet. Der chemische Vernetzungsprozess und die damit verbundene Aushärtung dieser Harze während der Verarbeitung haben einen erheblichen Einfluss auf die Produktion und letztlich auf die Qualität der Bauteile. Es wurde ein Fourier-Transformations-Infrarotsensor (FT-IR) in das Werkzeug einer Moldingpresse integriert, um in-situ Infrarotspektren und damit chemische Veränderungen während des Prozesses zu messen. Es wird eine Auswertemethode der Infrarotspektren vorgestellt, für die der zeitliche Fortschritt der Vernetzung anhand der Berechnung von Integralen relevanter Wellenzahlbereiche pro Zeitschritt und einer anschließenden Normierung der Integralkurve ermittelt wird. Ein Vergleich mit der konventionellen dielektrischen Analyse (DEA) zeigt einen ähnlichen Kurvenverlauf, wobei mit dem FT-IR-Sensor vor allem für hohe Vernetzungsgrade Änderungen gemessen werden können, die mit der DEA nicht sichtbar sind.

1. Einleitung

In der gegenwärtigen Elektronikbauteilindustrie erweist sich der Verkapselungsprozess von elektronischen Bauteilen häufig als unerlässlicher Schritt, der die Bauteile vor externen Einflüssen schützt, elektrische Kontakte isoliert und die Form des Gehäuses definiert [1]. Dieser Prozess wird mittels eines Formgebungsverfahrens durchgeführt, wobei die vorherrschenden Methoden das Transferpressen und das Kompressionspressen sind und üblicherweise Epoxidharz-Formmassen, sogenannte Epoxy Molding Compounds (EMC), als Material Verwendung finden [2]. Herausfordernd gestaltet sich der Verkapselungsprozess aufgrund von Schwankungen in den Produktionschargen beziehungsweise Veränderungen der Materialeigenschaften und der damit einhergehenden Anpassung spezifischer Prozessparameter [3]. Diese Faktoren haben sowohl einen signifikanten Einfluss auf die Verarbeitung als auch auf die Qualität des Endprodukts [3]. Die Auswahl der Prozessparameter erfolgt vorrangig auf Grundlage empirischer Daten, da das Verständnis des Prozesses begrenzt ist. Durch die Anwendung unterschiedlicher Messmethoden wird der Vernetzungsprozess des EMC systematisch erfasst, wodurch eine Vertiefung des Prozessverständnisses ermöglicht wird [4].

2. Grundlagen

Um den chemischen Vernetzungszustand des EMC zu bestimmen, findet üblicherweise die dynamische Differenzkalorimetrie ihre Anwendung, bei der der Wärmestrom, der beim Erhitzen des Materials freigesetzt wird, gemessen und mit dem Vernetzungsgrad in Korrelation gesetzt wird [5]. Um die zeitliche Entwicklung der chemischen Vernetzung während des laufenden Prozesses zu detektieren, hat sich in den letzten Jahren vor allem die DEA etabliert [6]. Dabei wird eine sinusförmige Spannung angelegt und das Antwortsignal gemessen wodurch Ionenbeweglichkeiten erfasst werden, die gegenläufig zur Ionenviskosität verlaufen und mit dem Vernetzungsgrad des EMC korrelieren [7]. Eine weitere in-situ Messmethode ist die Fourier-Transformations-Infrarotspektroskopie (FT-IR). Bei diesem Verfahren wird Licht in einem Wellenzahlenbereich zwischen 600 cm-¹ und 1900 cm-¹ (Mittelinfrarotspektroskopie) genutzt [8]. Als Lichtquelle dient ein Spektrometer, dessen Licht mithilfe optischer Fasern im laufenden Prozess zum Material geleitet wird, wo es teils absorbiert und teils reflektiert und zum Spektrometer zurückgeleitet wird. Aus dem reflektierten Licht werden Spektren erzeugt, die charakteristisch für die jeweilige Materialzusammensetzung und den aktuellen chemischen Vernetzungszustand sind [9]. So kann die Vernetzungsreaktion durch Veränderungen der chemischen Bindungen der Moleküle erfasst werden [10][11].

Materialien und Methodik

In dieser Studie wird ein einlagiges Substratmaterial mit einer Dicke von 200 μm und eine hochgefüllte, vorgepresste EMC-Formmasse mit einem Füllstoffgehalt von etwa 90 %, verwendet. Zum Schutz des Werkzeugs und zur späteren Entformung des Bauteils wird eine Trennfolie aus LM-ETFE verwendet. Der hier verwendete Verkapselungsprozess ist als Local Pressure Molding bekannt [12]. Das Material wird mit einer Werkzeugtemperatur von 170 °C, einem Werkzeuginnendruck von 50 bar, einer Kolbenvorschubgeschwindigkeit von 0.2 mm/s und einer Zykluszeit von 900 s verarbeitet. Um den Vernetzungsgrad des EMC während des Prozesses zu beobachten, werden dielektrische Sensoren und ein FT-IR-Sensor im Werkzeug implementiert, die in direktem Kontakt mit dem EMC messen. Eine detaillierte Beschreibung des Messaufbaus ist in [8] erläutert.

4. Untersuchung des Vernetzungsvorgangs von Epoxidharzen 4.1. In-situ Infrarotspektren

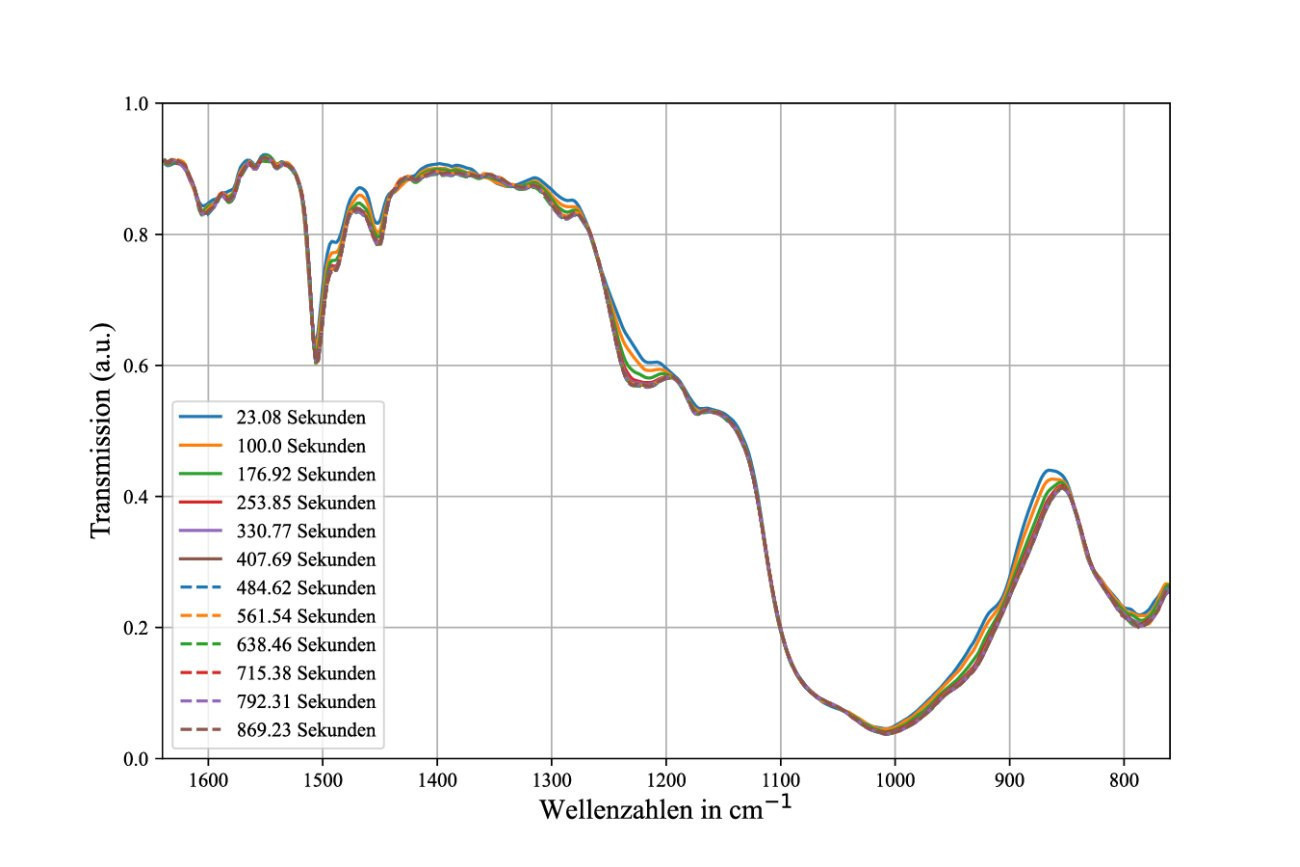

Es können insgesamt 115 nutzbare FT-IR-Spektren während eines Verkapselungsvorgangs mit einer Zykluszeit von 900 s aufgenommen werden. Abbildung 1 zeigt jedes zehnte aufgezeichnete FT-IR-Spektrum für einen Molding-Versuch. Die Transmission ist gegen die Wellenzahlen aufgetragen, wobei sich Banden ausbilden, die charakteristisch für die Materialzusammensetzung des EMC sind.

Die erste signifikante Schulter, die die Epoxy-Bande darstellt, ist bei der Wellenzahl 916 cm-1 zu erkennen. Diese Schulter verschwindet während des Verkapselungsprozesses, da der Epoxy-Ring während der Vernetzung aufgebrochen wird. Eine weitere charakteristische Bande zeigt sich bei der Wellenzahl 1006 cm-1, die den Siliciumdioxid-Füllstoff darstellt. Aufgrund des hohen Füllstoffgehaltes bilden sich bei dieser Bande sehr niedrige Transmissionswerte aus. Außerdem entsteht während des Vernetzungsprozesses eine Bande bei der Wellenzahl 1230 cm-1. Diese repräsentiert die Reaktion des Phenolharzes, welches als Härter mit dem Epoxidharz reagiert. Weiterhin sind charakteristische Banden bei den Wellenzahlen 1450 cm-1, 1508 cm-1 und 1610 cm-1 zu erkennen, die eine C-C-Doppelbindung darstellen, die sowohl im Harz als auch im Härter des EMC auftreten kann. Erste Ergebnisse wurden bereits in [8] publiziert.

Abb. 1: Gemessene FT-IR Spektren nach verschiedenen Zeitpunkten während eines Verkapselungsvorgangs

Abb. 1: Gemessene FT-IR Spektren nach verschiedenen Zeitpunkten während eines Verkapselungsvorgangs

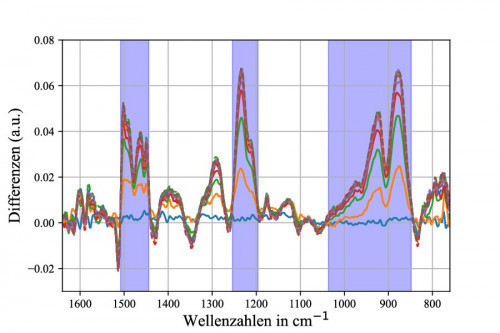

4.2. Auswertung der chemischen Vernetzung aus Infrarotspektren

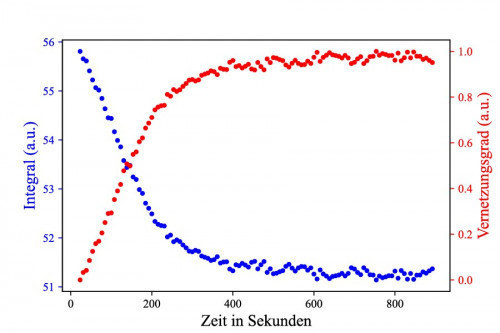

Die aufgenommenen FT-IR-Spektren dienen zur Überwachung der Vernetzung der Epoxidharze während der Verarbeitung. Der chemische Vernetzungsprozess wird in den FT-IR-Spektren durch die Messung von Veränderungen in den vorhandenen Banden sichtbar. Zusätzlich gibt es jedoch auch Wellenzahlbereiche, die sich mit zunehmender Vernetzung nicht verändern. Aus diesem Grund ist es wichtig, die relevanten Wellenzahlbereiche zu identifizieren, die rein systematische Änderungen während der chemischen Vernetzung aufweisen. Zur Identifikation dieser Wellenzahlbereiche werden die Differenzen der Infrarotspektren in Relation zum ersten aufgezeichneten Spektrum gebildet, wobei jede zehnte Differenz in Abbildung 2 über den Wellenzahlen aufgetragen ist. Die drei Bereiche mit den größten Differenzen befinden sich um die Banden 916 cm-1, 1230 cm-1 und 1450 cm-1, die mit der chemischen Reaktion des Epoxidharzes mit dem Phenolharz in Zusammenhang gebracht werden können. Um nicht lediglich eine Einzelbande zu berücksichtigen, werden folglich um die drei Banden drei Wellenzahlbereiche definiert: von 848 cm-1 bis 1036 cm-1, von 1196 cm-1 bis 1254 cm-1 und von 1444 cm-1 bis 1508 cm-1. Innerhalb dieser Bereiche sinken die Transmissionswerte der Spektren mit zunehmender Vernetzung. Um auf die zeitliche Veränderung der Vernetzung schließen zu können, muss die Dimension reduziert werden, da pro Zeitpunkt nicht ein skalarer Wert, sondern ein Spektrum zur Verfügung steht. Aus diesem Grund wird das Integral für jedes aufgezeichnete FT-IR-Spektrum innerhalb der zuvor definierten Wellenzahlbereiche berechnet und die Einzelintegrale aufsummiert. So wird pro Zeitpunkt das Spektrum auf einen Wert reduziert und die Veränderung des Integrals kann über der Zeit aufgetragen werden. Diese Änderung steht repräsentativ für chemische Änderungen im Prozess aufgrund des Vernetzungsvorgangs. Abbildung 3 (blau) zeigt zunächst die ausgewerteten Integrale für einen Verkapselungsvorgang. Es ist sichtbar, dass der Wert des Integrals bis zu einer Zykluszeit von 400 s kontinuierlich sinkt, bis er schließlich stagniert. Ist keine Änderung im Integral sichtbar, so wird davon ausgegangen, dass die Vernetzung des EMC abgeschlossen ist. Um folglich die Vernetzungskurve zu erhalten, wird die Integralkurve zwischen Null und Eins normiert (Abb. 3 in rot).

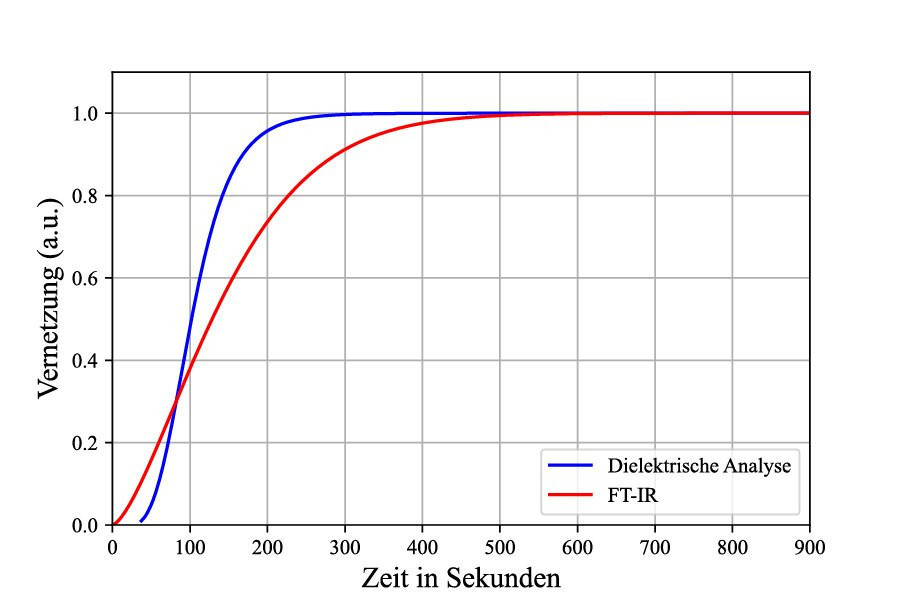

4.3. Vergleich mit der dielektrischen Analyse

In den letzten Jahren hat sich für die in-situ Messung der Vernetzung vor allem die DEA etabliert, wobei der zeitliche Verlauf der Vernetzung über eine Normierung des dielektrischen Signals ermittelt werden kann [6]. Abbildung 4 zeigt die Vernetzung des EMC ausgewertet mit der DEA (blau) und anhand des FT-IR-Sensors (rot) über der Zeit. Der FT-IR-Sensor weist den ersten Messpunkt bei einer Zykluszeit von 21 s auf, während die DEA erst ab einer Zykluszeit von 37 s messfähig ist. Beide Vernetzungskurven steigen folglich mit der Zeit an, bis schließlich ein Plateau erreicht wird. Die Vernetzung gemessen mit dem FT-IR-Sensor ist zu Beginn höher im Vergleich zur DEA. Die Erfassung der niedrigen Vernetzungsgrade scheint mit dem FT-IR-Sensor genauer zu sein, da anhand des Messprinzips rein chemische Änderungen gemessen werden und das Signal im Vergleich zur DEA nicht durch Aufschmelzeffekte beeinflusst wird. Bei einer Zykluszeit von 82 s schneidet die Vernetzungskurve der DEA schließlich die Vernetzungskurve des FT-IR Signals, bevor die dielektrische Kurve bei einer Zykluszeit von ca. 255 s das Plateau erreicht. Hier zeigt die Vernetzung ausgewertet anhand des Infrarotsignals lediglich einen Vernetzungsgrad von 84%. Der Infrarotsensor zeigt weiterhin Änderungen im Vernetzungsgrad bis zu einer Zykluszeit von 450 s. Dies deutet darauf hin, dass mit dem FT-IR-Sensor chemische Änderungen in den hohen Vernetzungsgraden erfasst werden können, die mit der DEA nicht aufzulösen sind.

Abb. 4: Ausgewertete zeitliche Änderung des Vernetzungsgrades des vEMC mit DEA (blau) und FT-IR (rot)

Abb. 4: Ausgewertete zeitliche Änderung des Vernetzungsgrades des vEMC mit DEA (blau) und FT-IR (rot)

5. Zusammenfassung und Ausblick

Das vorgestellte Verfahren bietet eine neue Methode zur in-situ Überwachung der chemischen Vernetzung von Epoxidharzen in Verkapselungsprozessen anhand von im Prozess gemessenen Infrarotspektren. Über die Berechnung von Integralen relevanter Wellenzahlbereiche der Infrarotspektren pro Zeitschritt wird eine Integral- über Zeitkurve ermittelt, die repräsentativ für chemische Veränderungen im Prozess steht. Eine anschließende Normierung der Integralkurve führt zur Vernetzungskurve, die verglichen mit der konventionellen DEA die Vernetzung des Epoxidharzes vermeintlich sensitiver auflösen kann. Es sind vor allem in hohen Vernetzungsgraden Änderungen in der Vernetzung messbar, die mit der DEA nicht aufgelöst werden können. Dies bietet nicht nur die Möglichkeit für eine Optimierung des Prozesses, sondern auch der Detektion einzelner chemischer Reaktionen als Teilprozesse des gesamten Vernetzungsprozesses während des Verkapselungsvorgangs.

Veranstaltungskalender

|

Ort |

Zeitraum |

Name |

Veranstalter |

|

Tampere, Finland |

11. – 13. Juni 2024 |

Nordpak |

IMAPS Nordic |

|

Grenoble, France |

19. / 20. Juni 2024 |

MiNaPAD |

IMAPS France |

|

Edinburgh, Scotland |

15. – 17. Juli 2024 |

High Temperature Electronics Network, (HiTEN) |

IMAPS UK |

|

Berlin |

11. – 13. September 2024 |

Electronics System-Integration Technology Conference (ESTC) |

IEEE, IMAPS |

|

Boston, USA |

30. Sept. – 3. Okt. 2024 |

57th International Symposium on Microelectronics |

IMAPS USA |

|

München |

17. / 18. Oktober 2024 |

Herbstkonferenz |

IMAPS DE |

IMAPS Deutschland – Ihre Vereinigung für Aufbau- und Verbindungstechnik

IMAPS Deutschland, Teil der ‚International Microelectronics and Packaging Society' (IMAPS), stellt seit 1973 in Deutschland das Forum für alle, die sich mit Mikroelektronik und Aufbau- und Verbindungstechnik beschäftigen, dar. Mit fast 300 Mitgliedern verfolgen wir im Wesentlichen drei wichtige Ziele:

- wir verbinden Wissenschaft und Praxis

- wir sorgen für den Informationsaustausch unter unseren Mitgliedern und

- wir vertreten den Standpunkt unserer Mitglieder in internationalen Gremien.

Impressum

IMAPS Deutschland e. V.

Kleingrötzing 1,

D-84494 Neumarkt-St. Veit

1. Vorsitzender: Prof. Dr.-Ing. Martin Schneider-Ramelow, Institutsleiter Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration (IZM)

Schatzmeister

(bei Fragen zu Mitgliedschaft und Beitrag): Ernst G. M. Eggelaar,

Ausführliche Kontaktinformationen zu den Vorstandsmitgliedern finden Sie unter www.imaps.de

(Vorstand)

Literatur

Sasajima, H.; Watanabe, I.; Takamoto, M.; Dakede, K.; Itoh, S.; Nishitani, Y.; Tabei, J.; Mori, T.: New Development of Epoxy Molding Compound for Encapsulating Semiconductor Chips, Springer, (2009)

Komori, S.; Sakamoto, Y.: Development Trend of Epoxy Molding Compound for Encapsulation Semiconductor Chips, Springer, (2009)

Kaya, B.; Kaiser, J.; Becker, K.; Braun, T.; Lang, K.: Evaluation of the Dielectric Cure Monitoring of Epoxy Molding Compound in Transfer Molding Process for Electronic Packages, in IEEE Proceedings of the European Microelectronics Packaging Conference (EMPC), Friedrichshafen, Deutschland, 14-16 September 2015.

Krahnbühl, D.; Hood, D.; Rogozinski, J.; Meyer, A.; Neag, M.: Monitoring the changing state of a polymeric coating resin during synthesis, cure and use, Progress in Organic Coatings, Bd. 35, (1999), Nr. 1-4, S. 101-107

Gerami, G.; Bagheri, R.; Darvishi, R.: Investigation of isothermal and dynamic cure kinetics of epoxy resin/nadic methyl anhydride/dicyandiamide by differential scanning calorimetry (DSC), Journal of Thermal Analysis and Calorimetry, Bd. 137, (2019), S. 575-582

Franieck, E.; Fleischmann, M.; Hölck. O.; Kutuzova, L.; Kandelbauer, A.: Cure Kinetics Modeling of a High Glass Transition Temperature Epoxy Molding Compound (EMC) Based on Inline Dielectric Analysis, Polymers, Bd. 13, (2021), Nr. 11, 1734

Lee, H.: The Handbook of Dielectric Analysis and Cure Monitoring, Lambient Technologies LLC, Cambridge, USA, (2017)

Niegisch, C.; Haag, S.; Braun, T.; Hölck, O., Schneider-Ramelow, M.: In-situ infrared spectroscopy for chemical analysis in electronic packaging processes, In IEEE Proceedings of the 9th Electronics Systems-Integration Technology Conference (ESTC), Sibiu, Rumänien, 13-16 September 2022.

Bienz, S.; Bigler, L.; Fox, T.; Maier, H.: Spektroskopische Methoden in der organischen Chemie, 9. Aufl. Stuttgart: Georg Thieme Verlag, (2016)

Cholake, S.; Mada, M.; Raman, R.K.; Bai, Y.; Zhao, XL; Rizkalla, S.; Brandyopadhyay, S.: Quantitative analysis of curing mechanisms of epoxy resin by Mid- and ear-Fourier Transform Infra Red Spectroscopy, Def. Sci. Journal, Bd. 64, (2014), Nr. 3, S. 314–321

Salzmann, M.; Blößl, Y.; Todorovic, A.; Schledjewski, R.: Usage of Near-Infrared Spectroscopy for Inline Monitoring the Degree of Curing in RTM Processes, Polymers, Bd. 13, (2021) Nr. 18, 3145, S. 1–13

Schaaf, U.; Kugler, A.: Vorrichtung und Verfahren zur Herstellung von mit einer Gießmasse zumindest bereichsweise überdeckten Bauelementen, (DE 10 2017 216 711 A1 2019.03.21). Deutsches Patent- und Markenamt, (2019)