Der Einsatz einer energiesparenden Wärmepumpentechnologie wird belohnt. Ein Unternehmen erhält staatliche Fördergelder und reduziert zusätzlich noch seine Entsorgungskosten.

Dass im Abfallschlamm viel Geld steckt, hat ein äußerst innovationsgetriebenes Unternehmen aus Baden-Württemberg für sich entdeckt und erfolgreich umgesetzt. Bei der Ätztechnik Herz GmbH & Co. KG fällt in der Produktion Abfallschlamm an. Dieser entsteht durch Fällung bei der Abwasserbehandlung der chemischen Bäder in der Abwasserbehandlungsanlage.

Bisher wurde der Schlamm in einer Kammerfilterpresse mechanisch entwässert, in Transportcontainer verladen und zur Deponie gebracht. „Die hohen Kosten für Transport und Entsorgung waren uns schon länger ein Dorn im Auge“, so Harald Mueller-Josten, technischer Leiter bei Herz. „Wir hatten erkannt, dass das Trocknen von Schlämmen ein großes Einsparpotential bietet.“ Dass Herz für dieses Projekt noch staatlich bezuschusst wurde, war ein willkommener Zusatzbonus.

Mechanisch vorentwässerte Schlämme haben im Schnitt noch einen Wassergehalt von 60–70 %. Das heißt der Betreiber zahlt den Großteil seiner Entsorgungskosten allein für Wasser. Durch die Trocknung können je nach Schlamm Gewicht und Volumen um bis zu 60 % verringert werden. Das bedeutet auch 60 % Verringerung bei den Entsorgungskosten. Sind die Deponiepreise entsprechend hoch, wird die Trocknung der Schlämme eine finanziell interessante Rechnung. Noch interessanter wird diese durch den Einsatz einer besonders energiesparenden Trocknungstechnik.

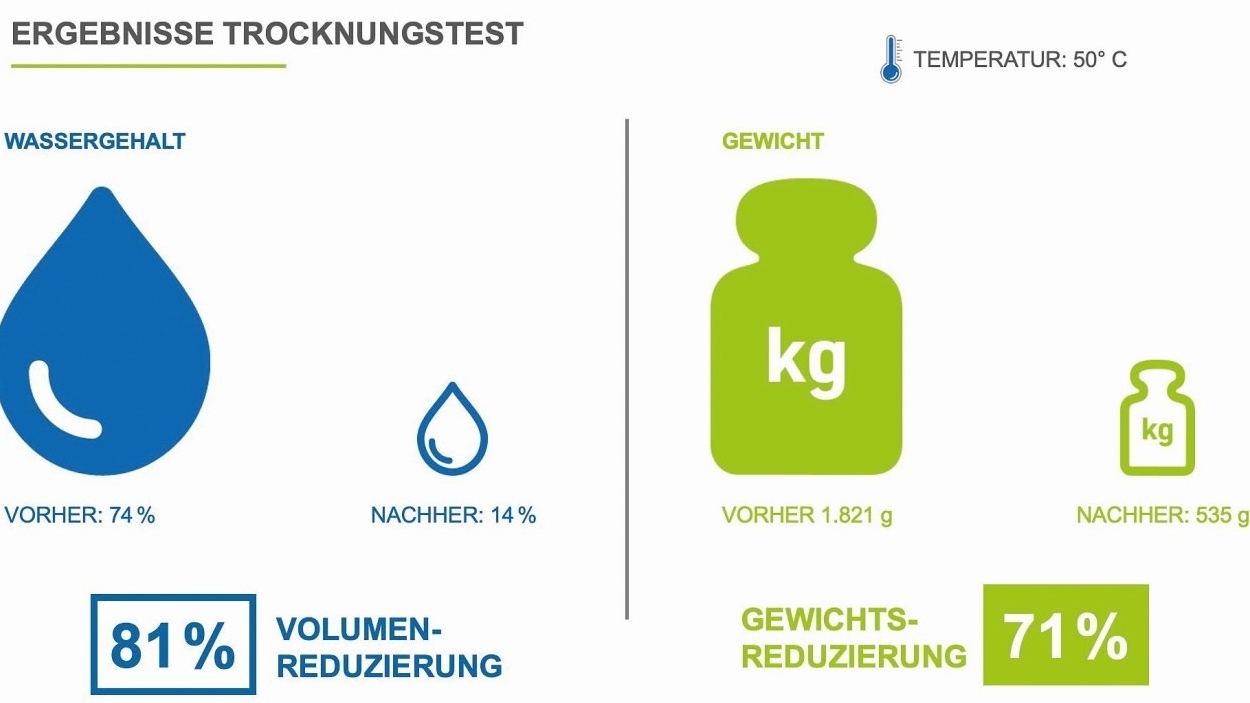

Abb. 2: Durch die Trocknung werden Volumen, Gewicht, vor allem aber die Entsorgungskosten des Schlammes erheblich reduziert

Abb. 2: Durch die Trocknung werden Volumen, Gewicht, vor allem aber die Entsorgungskosten des Schlammes erheblich reduziert

Das in zahlreichen Branchen weltweit tätige Unternehmen Herz nahm Kontakt mit dem Trocknungsanlagenbauer Harter aus Stiefenhofen im Allgäu auf. Dieser entwickelte vor 30 Jahren die sogenannte Kondensationstrocknung mit Wärmepumpentechnik und setzt diese für unterschiedlichste Anwendungen ein. Die Trocknung vorentwässerter Schlämme gehört zu seinen ältesten Standbeinen. Herz ließ eine Schlammprobe im hauseigenen Technikum bei Harter testen. Der Versuch zeigte, dass sich das Gewicht des Schlammes um 71 % verringern ließ (s. Abb. 1). Die betriebswirtschaftliche Betrachtung ergab eine gute Amortisationszeit. Somit investierte der Technologieführer für Ätztechnik in zwei Schlammtrockner.

Trockenluftgrad variabel einstellbar

Abb. 3: Trockner Typ M5 mit je 2 Containern, die über ein Volumen von 1,5 m3 verfügenEs handelt sich hier um zwei Standardtrockner vom Typ Drymex® M5 mit je zwei Trocknungscontainern. Die Container haben ein Nutzvolumen von je 1,5 m3. Der Ablauf ist heute folgender: Nach dem Pressen in einer Kammerfilterpresse wird der Schlamm in einen der beiden Trocknungscontainer entleert und mittels Gabelstapler zum Schlammtrockner befördert und eingefahren. Die Türen der Kompaktanlage werden verschlossen und der Trocknungsprozess gestartet. Währenddessen befindet sich der zweite Container unter der Kammerfilterpresse für die nächste Entleerung. Pro Arbeitstag fallen bei Herz ca. 3 Tonnen Schlamm mit einem Trockenstoffgehalt von 26 % an. Nach ca. 20–24 Stunden Trocknung liegt dieser bei ca. 86 %. Die Wasser- entzugsleistung der M5-Trockner liegt bei ca. 800 l / 24 h. Für 1 Liter Wasserentzug werden 0,4 kWh benötigt. Ist der eingestellte gewünschte Trockenluftgrad erreicht, so schaltet das System über eine Feuchtemessung automatisch ab. Für die anschließende Entleerung sind die Container mit einer Kippvorrichtung ausgestattet, mit deren Hilfe der getrocknete Schlamm einfach und vollständig in einen Transportcontainer entleert und anschließend der Entsorgung zugeführt wird. Die Nennleistung eines M5-Schlammtrockners liegt bei 13,3 kW.

Abb. 3: Trockner Typ M5 mit je 2 Containern, die über ein Volumen von 1,5 m3 verfügenEs handelt sich hier um zwei Standardtrockner vom Typ Drymex® M5 mit je zwei Trocknungscontainern. Die Container haben ein Nutzvolumen von je 1,5 m3. Der Ablauf ist heute folgender: Nach dem Pressen in einer Kammerfilterpresse wird der Schlamm in einen der beiden Trocknungscontainer entleert und mittels Gabelstapler zum Schlammtrockner befördert und eingefahren. Die Türen der Kompaktanlage werden verschlossen und der Trocknungsprozess gestartet. Währenddessen befindet sich der zweite Container unter der Kammerfilterpresse für die nächste Entleerung. Pro Arbeitstag fallen bei Herz ca. 3 Tonnen Schlamm mit einem Trockenstoffgehalt von 26 % an. Nach ca. 20–24 Stunden Trocknung liegt dieser bei ca. 86 %. Die Wasser- entzugsleistung der M5-Trockner liegt bei ca. 800 l / 24 h. Für 1 Liter Wasserentzug werden 0,4 kWh benötigt. Ist der eingestellte gewünschte Trockenluftgrad erreicht, so schaltet das System über eine Feuchtemessung automatisch ab. Für die anschließende Entleerung sind die Container mit einer Kippvorrichtung ausgestattet, mit deren Hilfe der getrocknete Schlamm einfach und vollständig in einen Transportcontainer entleert und anschließend der Entsorgung zugeführt wird. Die Nennleistung eines M5-Schlammtrockners liegt bei 13,3 kW.

Die Kondensationstrocknung mit Wärmepumpentechnik arbeitet mit extrem trockener Luft in einem energetisch geschlossenen Kreislauf. Was genau ist das Besondere daran? Das Herzstück aller Trocknungsanlagen ist ein Entfeuchtungsaggregat, in dem Luft stark entfeuchtet und erwärmt wird. Diese nun extrem trockene und damit ungesättigte Luft wird über ein Luftkanalsystem in den Trocknungscontainer geführt, in dem sich der zu trocknende Schlamm befindet. Aufgrund der geringen relativen Feuchte in der Umluft nimmt nun die Luft die Feuchtigkeit des Filterkuchens auf. Die Trocknung beginnt. Die nun feuchte Luft wird zurück in das Entfeuchtungsaggregat geleitet und abgekühlt. Das Wasser kondensiert aus und verlässt die Anlage. Jetzt wird die anschließend wieder erwärmte trockene Luft erneut in den Container geführt. Der Kreislauf ist lufttechnisch geschlossen. Dieses System von Harter ist nachweislich das einzige auf dem Markt, das komplett abluftfrei arbeiten kann.

Die Luft führen

Doch die trockenste Luft ist nichts wert, wenn sie nicht dorthin gelangt, wo sie die Feuchtigkeit aufnehmen soll. Die richtige Luftführung spielt bei jeder Art der Trocknung eine wesentliche Rolle. Bei der Schlammtrocknung muss sie so umgesetzt werden, dass die ungesättigte Luft gleichmäßig durch alle Bereiche des Filterkuchens strömen kann. Dazu werden die Trocknungscontainer mit einem speziell entwickelten Belüftungsboden und einer individuellen Luftleittechnik ausgestattet. Die leistungsstarken Ventilatoren, die für die Schlammtrocknung eingesetzt werden, sind Sonderanfertigungen, die der Trocknungsanlagenbauer zusammen mit seinen Lieferanten konzipiert und realisiert hat. Durch das perfekte Zusammenspiel aus Luftentfeuchtung und Luftführung wird es möglich größere Schütthöhen homogen zu durchlüften und den Schlamm damit gleichmäßig und vollständig zu trocknen. Die Temperaturen liegen in der Regel zwischen 40° und 50 °C.

Staatliche Fördergelder

Die Trocknung mit der CO2-sparenden und abluftfreien Wärmepumpentechnik von Harter wurde vom BAFA (Bundesamt für Wirtschaft und Ausfuhrkontrolle) als zukunftsorientierte Technologie eingestuft und erfüllt damit die Kriterien für die entsprechenden Förderprogramme. Auch Herz Ätztechnik konnte somit den staatlichen Zuschuss beantragen. Um die bürokratischen Hürden zu meistern, hat Harter hier ein Energieberatungsunternehmen als Partner gefunden, das sich auf die Abwicklung der Förderanträge spezialisiert hat. „Dieses Angebot haben wir wahrgenommen und kamen somit neben diesem zukunftsorientierten Projekt noch in den Genuss einer staatlichen und zugleich stattlichen Summe“, so Mueller-Josten zufrieden.