Frage: In den letzten Monaten mehren sich Anfragen von Kunden zum Thema Verzinnung von Kupferlegierungen. Dabei geht es vor allem um Steckverbinder und sensible Anwendungen im Elektronikbereich. Wir spielen mit dem Gedanken, eine Anlage für diese Anforderungen zu bauen und befassen uns intensiv mit der Theorie, um eine Risikobewertung zu erhalten und entsprechende Schichtprüfungen einzuplanen. In der uns vorliegenden Literatur fanden wir nur wenig darüber, deshalb unsere Frage an Sie, wie sich die Eigenschaften von Zinnschichten auf Kupferlegierungen verändern.

Antwort: Zinn ist nicht gleich Zinn. Die Eigenschaften und die Veränderung selbiger hängen von vielen Parametern ab. Großkunden geben in ihren Vorgaben deshalb nicht nur die zu erzielenden Charakteristika vor, sondern auch den Weg. Teilweise werden sogar Badtyp, Badparameter und der ganze Prozess vorgegeben, um zu gewährleisten, dass von allen Beschichtern dieselben Schichteigenschaften erzielt werden. Man kennt dies bereits von anderen Schichtsystemen, etwa von Zink und Zinklegierungen.

Zu den einflussgebenden Parametern gehören Beschichtungsverfahren, Prozessparameter, Zwischenschichten, Basismaterial und Einsatzbedingungen. Wesentlich sind der Einfluss der intermetallischen Phasen (s. u.) und deren Kornstruktur in Abhängigkeit von der Art der Zwischenschicht und des Grundmaterials.

IMP und Whisker

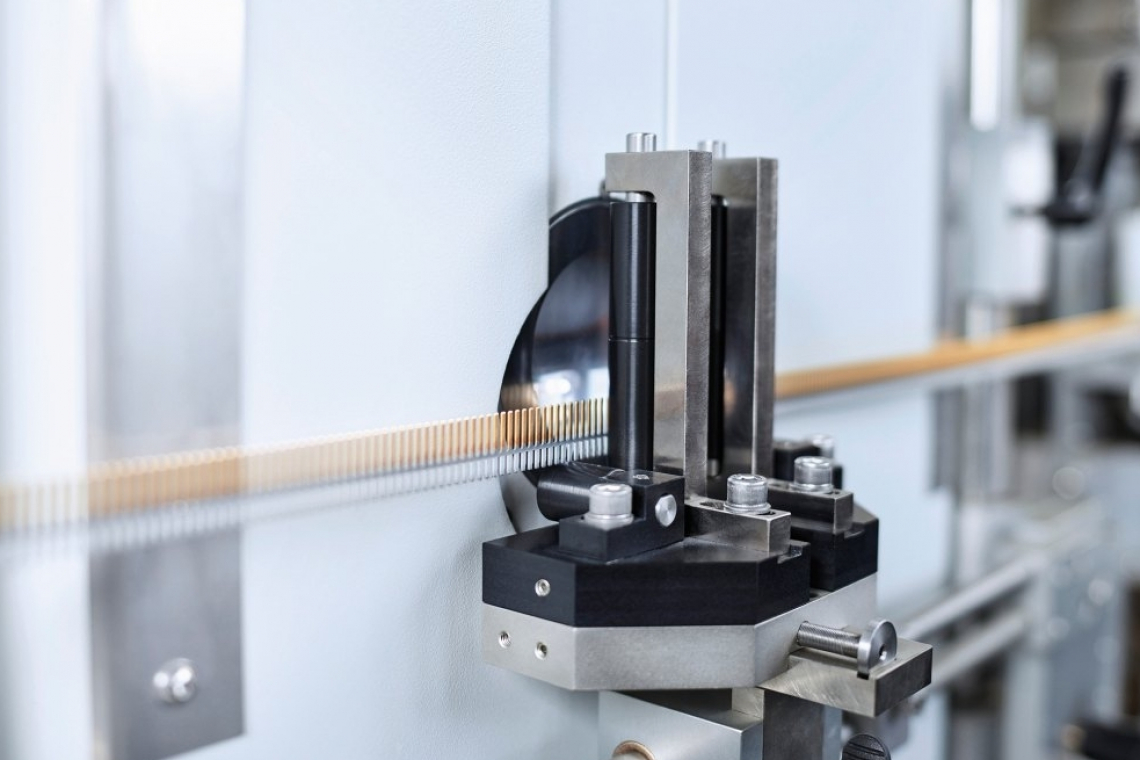

Mit der Fischerscope X-Ray 4000 Serie wird die Schichtdicke in einer Durchlaufanlage direkt nach der Beschichtung in Echtzeit gemessen Aufgrund von Diffusion bildet sich zwischen Zinn und Kupfer eine intermetallische Phase (IMP). Eine IMP ist eine homogene chemische Verbindung aus zwei oder mehr Metallen. Sie zeigt im Unterschied zu einer Legierung Gitterstrukturen, die sich von denen der konstituierenden Metalle unterscheiden. In ihrem Gitter herrscht eine Mischbindung aus einem metallischen Bindungsanteil und geringeren Atom- bzw. Ionenbindungsanteilen. Die IMP entsteht entweder als Migrationsphase oder Konvektionsphase. Dabei bilden sich eine kupferärmere Cu6Sn5- und eine kupferreiche Cu3Sn-Phase aus. Dieser Vorgang geschieht bereits bei Raumtemperatur. In 1,5 Jahren bildet sich eine IMP von ca. 1 µm. Dabei entstehen innere Spannungen, welche die Bildung von Whiskern begünstigen bzw. verursachen.

Mit der Fischerscope X-Ray 4000 Serie wird die Schichtdicke in einer Durchlaufanlage direkt nach der Beschichtung in Echtzeit gemessen Aufgrund von Diffusion bildet sich zwischen Zinn und Kupfer eine intermetallische Phase (IMP). Eine IMP ist eine homogene chemische Verbindung aus zwei oder mehr Metallen. Sie zeigt im Unterschied zu einer Legierung Gitterstrukturen, die sich von denen der konstituierenden Metalle unterscheiden. In ihrem Gitter herrscht eine Mischbindung aus einem metallischen Bindungsanteil und geringeren Atom- bzw. Ionenbindungsanteilen. Die IMP entsteht entweder als Migrationsphase oder Konvektionsphase. Dabei bilden sich eine kupferärmere Cu6Sn5- und eine kupferreiche Cu3Sn-Phase aus. Dieser Vorgang geschieht bereits bei Raumtemperatur. In 1,5 Jahren bildet sich eine IMP von ca. 1 µm. Dabei entstehen innere Spannungen, welche die Bildung von Whiskern begünstigen bzw. verursachen.

Whisker sind fadenförmige Zinn-Einkristalle, die aufgrund der o. g. Spannungen aus der Schicht herauswachsen. Sie können eine Länge von mehreren Millimetern erreichen und sind eine Ursache für Störungen in der Elektronik, etwa durch Kurzschlüsse [6].

Wichtig ist zudem eine gleichmäßige Ausbildung der IMP. Je ungleichmäßiger, umso höher die inneren Spannungen. Ab ca. 135 °C erfolgt sie gleichmäßiger und deutlich schneller, da die Diffusion nicht nur an den Korngrenzen verläuft. Um dies zu erreichen, werden verzinnte Coils manchmal für mehrere Stunden im Ofen gelagert.

Eine andere Methode zur Vermeidung von Whiskern ist das Reflow-Verfahren. Die Mattzinnschichten werden nach der Beschichtung in der Anlage aufgeschmolzen (> 230 °C). Binnen ca. einer Sekunde bildet sich die IMP vollständig aus und man erhält zudem eine gleichmäßig glänzende Zinnschicht ohne den Einbau von Organik (s. u.).

Intermetallische Verbindungen sind häufig hart (große Härte, Sprödigkeit, Festigkeit) und auch chemisch recht beständig (Korrosionsbeständigkeit). Sie besitzen in der Regel einen hohen Schmelzpunkt und ihr elektrischer Widerstand ist meist Größenordnungen höher als der reiner Übergangsmetalle. Auf die einheitliche Ausbildung der IMP nimmt auch das Substrat einen großen Einfluss. Es hat eine Auswirkung, ob es Reinkupfer oder eine Legierung ist, Ausscheidungslegierung oder nicht, welche Legierungsbestandteile in welchen Konzentrationen vorliegen bis hin zu Betaphasen, etwa bei CuZn-Legierungen. Letzteres kann sogar Whiskerbildung bei versilberten Oberflächen begünstigen.

Die IMP ist besonders bei Steckverbindern erwünscht. Sie sorgt für eine höhere Härte und macht die Steckkontakte robuster gegen Abrieb. Da die IMP nicht lötfähig ist, muss für Lötanwendungen nach der Bildung der IMP genug freies Zinn vorliegen.

Vermeidung innerer Spannungen

Viele Parameter haben einen Einfluss auf die inneren Spannungen einer Zinnschicht. Den größten Anteil hat der Einbau von Kohlenstoff durch Organik. Es gibt speziell darauf abgestimmte Zinnelektrolyte, doch auch Verunreinigungen, etwa durch unreine Anoden, Stromdichte und andere Parameter, die sich auf den Kristallaufbau auswirken, können die Schichteigenschaften negativ beeinflussen. Es ist wichtig, den Optimalzustand dauerhaft zu gewährleisten, weshalb ein hoher Aufwand bei Bad- und Anlagenwartung verlangt werden.

Zwischenschichten

In den letzten Jahren wurden verschiedene Schichtkombinationen eingeführt, um unterschiedliche Eigenschaften zu erzielen. Bei Lötanwendungen und Anwendungen ohne Reflow sind IMPs häufig unerwünscht. In solchen Fällen wird als Diffusionssperre eine Nickelschicht von 0,5–2,0 µm abgeschieden. Das System Nickel-Zinn ist durch 3 intermetallische Verbindungen gekennzeichnet: Ni3Sn, Ni3Sn2 und Ni3Sn4. Diese IMP ist sehr dünn und beschränkt sich auf den Nanometerbereich. Es gibt Kombinationen, bei denen eine IMP gewünscht wird, aber nicht zwischen Substrat und Zinnschicht. In solchen Fällen wird eine Nickelschicht aufgebracht, anschließend verkupfert und dann verzinnt. Auch Silber als Zwischenschicht wird mittlerweile verwendet. Multilayerschichtsysteme auf Basis Ni/Ag/Sn bieten im Vergleich zu Reinzinn und Silber Vorteile, wie reduzierte Reibkoeffizienten, und durch den verschleißbeständigen Schichtaufbau werden eine höhere Steckzyklenzahl und reduzierte Steck- und Ziehkräfte ermöglicht.

Schichtprüfungen

Coulometrisches MessverfahrenDie Prüfungen von Zinnschichten im o. g. Anwendungsbereich sind vielfältig und teilweise aufwändig. Die optischen Prüfungen gehen von Sichtung mit dem unbewaffneten Auge über mikroskopische Aufnahmen bis hin zu Schliffbildern. Mittels Mikroskop wird die Homogenität der Oberfläche geprüft und nachgesehen, ob sich bereits Knötchen (Nodules) auf der Fläche befinden. Diese sind oft schon ein Anzeichen von erster Whiskerbildung.

Coulometrisches MessverfahrenDie Prüfungen von Zinnschichten im o. g. Anwendungsbereich sind vielfältig und teilweise aufwändig. Die optischen Prüfungen gehen von Sichtung mit dem unbewaffneten Auge über mikroskopische Aufnahmen bis hin zu Schliffbildern. Mittels Mikroskop wird die Homogenität der Oberfläche geprüft und nachgesehen, ob sich bereits Knötchen (Nodules) auf der Fläche befinden. Diese sind oft schon ein Anzeichen von erster Whiskerbildung.

Querschliffe sind vergleichsweise aufwändig, kostspielig und werden in Lohngalvaniken eher selten praktiziert. Hierbei lässt sich aber die IMP prüfen und die Schichtdickenverteilung dokumentieren.

Je nach Schichtsystem und Substrat können Schichtdicke und IMP durch eine Kombination aus Röntgenfluoreszenz-Messung (RFM) und Coulometrischem Verfahren bestimmt werden. Zunächst wird mittels RFM das gesamte Zinn bestimmt. Da die Schichtdicken vergleichsweise gering sind, dringt die RFM bis unter die IMP. Der gesamte Zinnanteil wird somit erfasst. Über das coulometrische Verfahren wird an den per RFM gemessenen Stellen das freie Zinn bestimmt. Anschließend lässt sich die Dicke der IMP sehr genau berechnen.

Durch das Röntgenfluoreszenz-Verfahren lassen sich auch die Kupferlegierungen zuverlässig überprüfen. Dies gibt eine zusätzliche Sicherheit bei der Wareneingangsprüfung und hilft bei der Identifikation des Materials, sollte die Kennzeichnung der Coils durch Transport oder andere Umstände verlorengehen.

Moderne Bandgalvaniken werden oft mit einem RFA-System zur Inline-Messung in Echtzeit ausgestattet. Die Technik erlaubt die Messung an mehreren Punkten, auch beidseitig, um die Schichtdickenverteilung zu überprüfen. Dadurch sind kürzere Reaktionszeiten und eine höhere, stabilere Beschichtungsqualität möglich.

Biegeverhalten, Haftung und Lötbarkeit lassen sich ebenfalls bestimmen, die Prüfungen können hierbei sehr unterschiedlich ausfallen und sind teilweise an Kundennormen gebunden.

Literatur

[1] Jordan, M.: Die galvanische Abscheidung von Zinn und Zinnlegierungen, Eugen G. Leuze Verlag, (1993)

[2] Jahrbuch Oberflächentechnik Band 72, Eugen G. Leuze Verlag, (2016)

[3] ZVO Oberflächentage 2016, Galvanotechnik 12/2016, Eugen G. Leuze Verlag

[4] 4. Anwenderkongress Steckverbinder, Galvanotechnik 101(2010)8, Eugen G. Leuze Verlag

[5] Bell, H.: Reflowlöten, Eugen G. Leuze Verlag, (2005)

[6] DIN IEC 60068-2-82 – Umgebungseinflüsse – Teil 2-82: Prüfungen – Prüfung Tx: Whisker-Prüfverfahren für elektronische und elektrische Bauelemente (IEC 60068-2-82:2007)