– Teil 2 – Ergebnisse und Schlussfolgerungen/ Fortsetzung aus Galvanotechnik 2/2024

Die Erdwärme ist eine Energiequelle, mit der fossile Brennstoffe ersetzt und CO2-Emissionen gesenkt werden können. Es gibt Technologien zur Nutzung geothermischer Energie, jedoch sind die Betriebsbedingungen in geothermischen Anlagen aufgrund der chemischen Zusammensetzung der hydrothermalen Flüssigkeiten und der hohen Temperaturen in vielen Fällen extrem korrosiv. Daher ist die Werkstoffauswahl auf der Grundlage einer vorausgehenden Werkstoffqualifizierung mittels Korrosionsuntersuchungen unerlässlich.

Ergebnisse Auslagerungstests

Außer in Wässern mit niedrigem pH-Wert wiesen alle untersuchten Werkstoffe nach 24-wöchiger Auslagerung Korrosionsraten auf, die unter dem zuvor festgelegten Grenzwert von 0,3 mm/Jahr lagen. Alle Werkstoffe zeigten eine ausreichende bzw. sehr gute Korrosionsbeständigkeit in den ausgewählten synthetischen Geothermalwässern. Es wurden keine Anzeichen für eine SpRK-Anfälligkeit gefunden. Bei einem pH-Wert von 2 wies der Kohlenstoffstahl Korrosionsraten von mehr als 1 mm/Jahr auf.

Der untersuchte Kohlenstoffstahl zeigte in allen synthetischen Geothermalwässern eine gleichmäßige Korrosion. Die Korrosionsrate nahm mit steigendem Salzgehalt und sinkendem pH-Wert zu (Abbildung 2). Anzeichen von Spaltkorrosionsanfälligkeit wurden im Bereich der Fixierung beobachtet.

Abb. 3: Werkstoffe nach 6monatiger Auslagerung in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen; v.l.n.r.: X2CrNiMo22 5 3, X2CrNiMoCuWN25 7 4, X1CrNiMoCu32 28 7 and NiCr23Mo16Al

Abb. 3: Werkstoffe nach 6monatiger Auslagerung in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen; v.l.n.r.: X2CrNiMo22 5 3, X2CrNiMoCuWN25 7 4, X1CrNiMoCu32 28 7 and NiCr23Mo16Al

Prüfkörper aus den Werkstoffen X2CrNiMo22-5-3 und X2CrNiMoCuWN25-7-4 zeigten in beiden hochsalzhaltigen synthetischen Geothermalwässern einige Anzeichen von Spaltkorrosion im Bereich der Fixierung durch PTFE-Schnur, und X1CrNiMoCu32-28-7 nur in NDB [5], nicht aber in ORG (Abbildung 3). Daher wurden spezifische elektrochemische Tests zur Anfälligkeit für Spaltkorrosion durchgeführt. Nach den Auslagerungsergebnissen kann die Nickelbasislegierung NiCr23Mo16Al bei 100 °C und 150 °C als geeignet angesehen werden.

Elektrochemische Tests

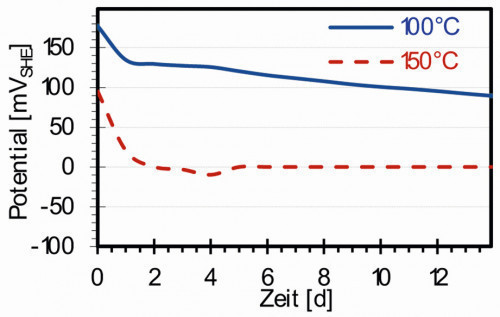

Alle gemessenen Werte sind in den Tabellen 3 und 4 zusammengefasst. Einige der NDB-Ergebnisse wurden bereits an anderer Stelle beschrieben [5, 8]. Im Folgenden werden ausgewählte Prüfergebnisse in ORG-Geothermalwasser ausführlicher beschrieben. Das Ruhepotential (RP) des Superduplexstahls X2CrNiMoCuWN25-7-4 im synthetischen Geothermalwasser von ORG bei 100 °C stabilisiert sich nach 8 bis 10 Tagen und erreicht nach 14 Tagen Werte um 100 mVSHE. Eine Erhöhung der Temperatur auf 150 °C führt zu einem negativeren Ruhepotential um 0 mVSHE (Abbildung 4).

|

Werkstoff |

RP [mVSHE] |

KLP [mVSHE] |

KSP |

REP [mVSHE] |

|||

|

100 °C |

150 °C |

100 °C |

150 °C |

100 °C |

100 °C |

150 °C |

|

|

X2CrNiMoCuWN25-7-4 |

75 – 125 |

–50 |

280 – 30 |

25 – 50 |

150 |

≤ RP |

< RP |

|

X1CrNiMoCu32-28-7 |

170 – 180 |

120 – 150 |

550 – 580 |

425 – 450 |

275 |

330 – 380 |

< RP |

|

NiCr23Mo16Al |

90 – 160 |

125 – 300 |

> 900 |

500 – 590 |

325 |

≅ CPP |

420 – 450 |

|

Werkstoff |

RP [mVSHE] |

KLP [mVSHE] |

REP [mVSHE] |

|||

|

|

MB 150 °C |

LHD 175 °C |

MB 150 °C |

LHD 175 °C |

MB 150 °C |

LHD 175 °C |

|

25CrMo4 |

-350 – -200 |

-450 |

200 – 300 |

(aktiv) |

n. repass. |

(aktiv) |

|

X2CrNiMo17-12-2 |

254 – 348 |

-65 – –55 |

586 – 784 |

302 – 394 |

91 – 261 |

-44 – –0 |

|

X2CrNiMo22-5-3 |

177 – 207 |

|

867 – 901 |

|

245 – 295 |

|

|

X1CrNiMoCu32-28-7 |

|

-50 – 250 |

|

725 – 775 |

|

325 – 375 |

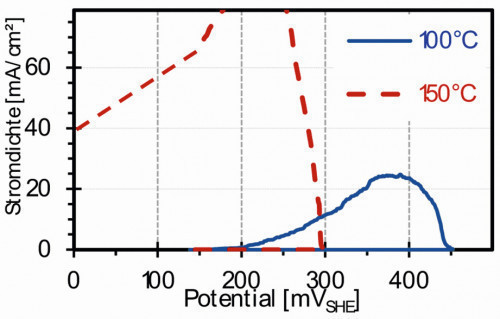

Das kritische Lochkorrosionspotential (KLP) und das Repassivierungsverhalten der Werkstoffe wurden durch potentiodynamische Messungen bestimmt. Abbildung 5 zeigt beispielhaft die Polarisationskurven von X2CrNiMoCuWN25-7-4 im synthetischen ORG-Geothermalwasser. Trotz leichter Stromschwankungen liegt das kritische Lochkorrosionspotential von X2CrNiMoCuWN25-7-4 bei 100 °C zwischen 350 und 450 mVSHE. Darüber hinaus hat X2CrNiMoCuWN25-7-4 ein Repassivierungspotential (REP), das positiver ist als sein Ruhepotential und zwischen 150 und 250 mVSHE liegt.

Abb. 4: Ruhepotential von X2CrNiMoCuWN25-7-4 in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen

Abb. 4: Ruhepotential von X2CrNiMoCuWN25-7-4 in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen

Wenn die Temperatur auf 150 °C erhöht wird, verschiebt sich das kritische Lochkorrosionspotential von X2CrNiMoCuWN25-7-4 leicht in kathodische Richtung. Es lag dann zwischen 300 und 350 mVSHE. Das Repassivierungspotential konnte nicht bestimmt werden, da es sich zu Werten verschob, die viel kathodischer waren als das Ruhepotential. Wenn die Lochbildung erst einmal begonnen hatte, war es schwierig, die aktiven Stellen unter Ruhepotential-Bedingungen zu repassivieren. Folglich wird der nichtrostende Superduplexstahl X2CrNiMoCuWN25-7-4 auch in ORG-Geothermalwasser bei 150 °C als ungeeignet angesehen.

Abb. 5: Stromdichte-Potential-Kurven von X2CrNiMoCuWN25-7-4 in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen

Abb. 5: Stromdichte-Potential-Kurven von X2CrNiMoCuWN25-7-4 in synthetischem ORG-Geothermalwasser bei verschiedenen Temperaturen

Der Duplexstahl X2CrNiMo22-5-3 zeigt im Allgemeinen ein ähnliches Verhalten wie der Superduplexstahl in ORG-Geothermalwasser, so dass er für dieses ebenfalls nicht akzeptabel war. Es sei darauf hingewiesen, dass dies auch für die Ergebnisse in NDB-Geothermalwasser gilt, wo X2CrNiMo22-5-3 nicht getestet wurde, wohl aber X2CrNiMoCuWN25-7-4.

Die höherlegierten Werkstoffe weisen ein anderes Verhalten auf.

Die Tabellen 3 und 4 fassen die elektrochemischen Parameter zusammen, die aus dem Ruhepotential und den potentiodynamischen Messungen an den verschiedenen Materialien gewonnen wurden.

Der Duplexstahl X2CrNiMo22-5-3 zeigte bei beiden Temperaturen begrenzte Korrosions- und Repassivierungseigenschaften. Das kritische Lochkorrosionspotential war bei 100 °C sicherlich anodischer als das Ruhepotential, nahm aber mit steigender Temperatur bis 150 °C ab und näherte sich dem Ruhepotential an. Das bedeutet, dass z. B. bereits kleine Schwankungen innerhalb der Betriebsbedingungen die Korrosion dieses Werkstoffs auslösen. Die Repassivierungspotentiale lagen im Bereich des Ruhepotentials oder waren kathodischer als das Ruhepotential. Wenn also die Korrosion einmal begonnen hat, ist eine Repassivierung bei 100 °C sehr unwahrscheinlich und kann auch bei 150 °C unter Ruhepotentialbedingungen ausgeschlossen werden. Es gibt jedoch keinen Unterschied zwischen dem Beginn von Spalt- und Lochkorrosion. Beide kritischen Potentiale lagen in der Nähe des Ruhepotentials.

Für den Superduplexstahl X2CrNiMoCuWN25-7-4 wurde ein etwas besseres Verhalten beobachtet. Es war in der Lage, bei 100 °C zu repassivieren, da das Repassivierungspotential etwas positivere Werte als das Ruhepotential aufweist. Auch das kritische Lochkorrosionspotential war ein wenig anodischer als das Ruhepotential. Bei 150 °C verhielt es sich ähnlich wie der bereits erwähnte rostfreie Duplexstahl.

Eine wesentlich bessere Beständigkeit wies der superaustenitische Stahl X1CrNiMoCu32-28-7 auf. Das kritische Lochkorrosions- und das Repassivierungspotential lagen nahe beieinander und waren bei 100 °C relativ weit vom Ruhepotential entfernt (in anodischer Richtung). Dies bedeutet, dass sehr starke Veränderungen der Betriebsbedingungen erforderlich sind, um die Korrosion zu initiieren. Außerdem findet eine sehr schnelle Repassivierung statt. Spaltkorrosion tritt vor Lochkorrosion auf, was aus dem niedrigeren kritischen Spaltkorrosionspotential (KSP) im Vergleich zum kritischen Lochkorrosionspotential ersichtlich ist. Das kritische Lochkorrosions- und das Repassivierungspotential verlagern sich bei 150 °C zu kathodischeren Werten, sind aber immer noch anodischer als das Ruhepotential. Daher kann auf eine gute Korrosionsbeständigkeit geschlossen werden.

Wie bereits in NDB-Geothermalwasser gezeigt, ist die Nickelbasislegierung NiCr23Mo16Al der beständigste Werkstoff. Auch hier lagen das kritische Lochkorrosions- und das Repassivierungspotential bei 100 °C innerhalb des transpassiven Bereichs, weit entfernt vom Ruhepotential, was auf eine schnelle Repassivierungsfähigkeit der Legierung hinweist. Die in Langzeittests ermittelten kritischen Spalt- und Lochkorrosionspotentiale waren ebenfalls weit anodischer als das Ruhepotential. Durch den Temperaturanstieg verschieben sich das kritische Lochkorrosions- und das Repassivierungspotential in kathodischer Richtung, aber nur geringfügig. Auch hier erfolgt eine schnelle Repassivierung.

Im ORG-Geothermalwasser bieten nur die Nickelbasislegierung und der Superaustenit eine ausreichende Korrosionsbeständigkeit, während der Duplex- und der Superduplexstahl nur bis 100 °C eine gewisse Beständigkeit aufweisen.

Für MB-Bedingungen waren die kritischen Potentiale des niedriglegierten Stahls weit genug vom Ruhepotential entfernt, so dass bei Betriebsschwankungen keine kritischen Korrosionsraten zu erwarten waren. Der rostfreie Stahl X2CrNiMo17-12-2 wies große Unterschiede zwischen Ruhe- und kritischem Lochkorrosionspotential auf, was bedeutet, dass er recht stabil und somit geeignet ist. Im LHD-Geothermalwasser zeigten elektrochemische Methoden, dass das Ruhepotential des Werkstoffs 25CrMo4 im Bereich der kritischen Werte lag, was auf aktive Bedingungen (d. h. Korrosion) hindeutet [9].

Niedriglegierte Stähle zeigten aufgrund der großen Differenz zwischen kritischem Lochkorrosions- und Ruhepotential eine gute Beständigkeit gegen Lochkorrosion. Die Möglichkeit der Repassivierung war jedoch begrenzt. Daher ist besondere Vorsicht bei der Prozessführung geboten, um den Beginn örtlicher Korrosion bei diesen Legierungen zu verhindern. In saurem Geothermalwasser ist das schlechte Repassivierungsverhalten zu berücksichtigen.

Schlussfolgerungen

Durch Auslagerungs- und elektrochemische Tests im Labor kann das Korrosionsverhalten verschiedener metallener Werkstoffe beurteilt werden. Aus den Versuchsergebnissen, die in verschiedenen synthetischen Geothermalwässern im Labor erzielt wurden, lassen sich die folgenden Schlussfolgerungen ziehen:

- Die Anfälligkeit für Spaltkorrosion wurde als wichtigster Aspekt für die Werkstoffqualifizierung ermittelt.

- Der niedriglegierte Stahl 25CrMo4 zeigte bei niedrigem Salzgehalt in MB-Geothermalwasser eine gleichmäßige Korrosion unterhalb der akzeptierten Schwelle von 0,3 mm/Jahr. Daher kann er als geeignet für geothermische Bedingungen mit niedrigem Salzgehalt angesehen werden, wie sie für MB getestet wurden. Es besteht keine Notwendigkeit, auf höherlegierte (teurere) Werkstoffe auszuweichen. Ein niedrigerer pH-Wert (wie bei LHD) führt zu Korrosionsraten oberhalb der akzeptablen Grenzwerte, so dass die niedriglegierten Werkstoffe nicht für Flüssigkeiten mit niedrigem pH-Wert geeignet sind.

- Stark salzhaltige Geothermalwässer erfordern höherlegierte Werkstoffe, da die Korrosionsrate von niedriglegiertem Stahl zu hoch ist.

- Der Duplexstahl X2CrNiMo22-5-3 und der Superduplexstahl X2CrNiMoCuWN25-7-4 wurden aufgrund ihrer kritischen Anfälligkeit für örtliche Korrosion in Form von Loch- und Spaltkorrosion unter Betriebsbedingungen nicht als geeignet für geothermische Anwendungen in Geothermalwässern mit einer mit NDB und ORG vergleichbaren Zusammensetzung angesehen.

- Der superaustenitische Stahl X1CrNiMoCu32-28-7 eignet sich für ORG und salzarme Wässer. In NDB-Geothermalwasser wurde er bei 100 °C als geeignet angesehen. Jedoch schränkt seine Anfälligkeit für Spaltkorrosion seine Anwendbarkeit ein. Neben seiner guten Korrosionsbeständigkeit ist sein Repassivierungsverhalten für seine begrenzte Anwendbarkeit in Geothermalwässern mit niedrigem pH-Wert verantwortlich.

- Die Nickelbasislegierung NiCr23Mo16Al wurde als geeignet erachtet und stellt eine sichere Option für den Einsatz in geothermischen Anlagen dar, selbst wenn mit stark salzhaltigem Geothermalwasser gearbeitet wird.

Danksagung:

Die Ergebnisse dieser Veröffentlichung konnten mithilfe einer Förderung des Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit und des Bundesministerium für Bildung und Forschung gewonnen werden.

Literatur

[1] Bäßler R., Burkert A., Kirchheiner R., Saadat A., Finke M.: Evaluation of Corrosion Resistance of Materials for Geothermal Applications, NACE International Conference, Corrosion (2009), New Orleans, USA, paper 09377

[2] Regenspurg S., Feldbusch E., Saadat A.: Corrosion processes at the geothermal site Groß Schönebeck (North German Basin), NACE International Conference, Corrosion (2013), Orlando, USA, paper 2606

[3] Herzberger P., Münch W., Kölbel T., Bruchmann U., Schlagermann P., Hötzl H., Wolf L., Rettenmaier D., Steger H., Zorn R., Seibt P., Möllmann G.-U., Sauter M., Ghergut J., Ptak T.: The Geothermal Power Plant Bruchsal, Proceedings World Geothermal Congress (2010), Bali, Indonesia, paper 0619

[4] Mundhenk N., Huttenloch P., Schreiber J., Genter A., Zorn R., Kohl T.: Corrosion and scaling in the geothermal cycle of Soultz-sous-Forêts (France), NACE International Conference, Corrosion (2014), San Antonio, USA, paper 3897

[5] Sarmiento Klapper H., Bäßler R., Saadat A., Asteman H.: Evaluation of Suitability of Some High-Alloyed Materials for Geothermal Applications, NACE International Conference, Corrosion (2011), Houston, USA, paper 11172

[6] Keserovic´ A., Bäßler R.: Material evaluation for application in geothermal systems in Indonesia, NACE International Conference, Corrosion (2013), Orlando, USA, paper 2269

[7] Deutsches Institut für Normung (DIN): German Standard DIN 50905/4: “Corrosion of metals; corrosion testing; corrosion testing in liquids under laboratory conditions without mechanical stress”, (1987)

[8] Stoljarova A., Bäßler R., Regenspurg S.: Influence of Precipitating Brine Components on Materials Selection for Geothermal Applications, Proceedings World Geothermal Congress (2020+1), Reykjavik, Iceland, paper 27003

[9] Keserovic´ A., Bäßler R., Kamah Y.: Suitability of alloyed steels in highly acidic environments, NACE International Conference, Corrosion (2014) San Antonio, USA, paper 4031