Eine zentrale Fragestellung bei der Konzeptionierung eines neuen Produkts ist die Wahl geeigneter Materialien. Jede Materialgruppe hat hierbei spezielle Eigenschaften, die für Funktion und Design einzelner Baugruppen entscheidend sind. Die Herausforderungen, die bei der Herstellung und Verarbeitung dieser verschiedenen Werkstoffe auftreten, sind so vielseitig wie die Materialien selbst. Vor allem im Bereich der Adhäsion bedarf es zuweilen einiger Erfahrung gepaart mit einer wissenschaftlichen Herangehensweise, um bei Prozessen wie Kleben, Bedrucken, Lackieren, Beschichten, Umspritzen oder Vergießen die notwendige Qualität zu erreichen.

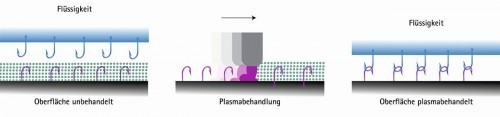

Kunststoffe sind eine typische Materialgruppe, bei der in vielen Fällen Adhäsionsprozesse ohne geeignete Vorbehandlung nicht möglich sind. Nicht wenige Vertreter dieser Gruppe zeichnen sich durch stark hydrophobe Oberflächeneigenschaften aus, die sich in einer niedrigen Oberflächenenergie widerspiegeln und zu schlechter Benetzbarkeit und Haftung führen. Der Grund hierfür ist das Fehlen von geeigneten Molekülgruppen an der Kunststoffoberfläche, die mit denen eines Bindungspartners interagieren könnten. Durch die Behandlung dieser Oberflächen mit Atmosphärendruckplasma werden eben jene „Ankergruppen“ erzeugt und stehen für den anschließenden Adhäsionsprozess zur Verfügung (Abb. 1).

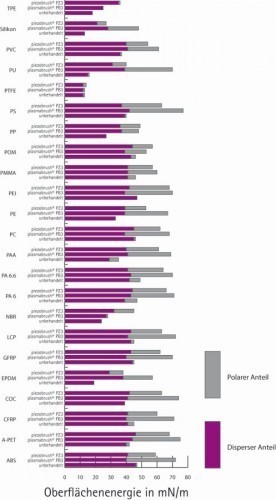

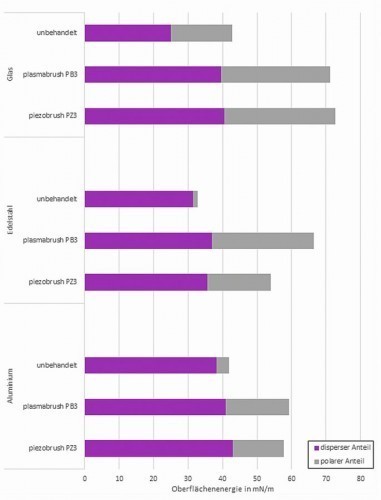

Sobald diese Gruppen durch einen Bindungspartner, z.B. Klebstoff, abgesättigt sind, dienen sie als Garant für eine langzeitstabile Verbindung. Chemisch handelt es sich bei dieser sogenannten Aktivierung der Oberfläche mit Atmosphärendruckplasma um eine Anreicherung des Kunststoffes mit polaren, sauerstoffbasierten Molekülgruppen. Dies spiegelt sich in einem Zuwachs des polaren Anteils der Oberflächenenergie wider, welche sich aus der Summe des polaren und dispersen Anteils zusammensetzt. In Abbildung 2 werden diese beiden Anteile der Oberflächenenergien von verschiedenen Kunststoffen im unbehandelten Zustand jeweils verglichen zu denen nach der Behandlung mit zwei unterschiedlichen Atmosphärenplasmasystemen.

Abb. 2: Oberflächenenergie verschiedener Kunststoffe vor und nach der Behandlung mit dem plasmabrush® PB3 Hochleistungsplasmasystem (Geschwindigkeit 200 mm/s, Prozessgas: Druckluft) und dem piezobrush® PZ3 Kaltplasma-Handgerät (Geschwindigkeit 20 mm/s, Prozessgas: Umgebungsluft)

Abb. 2: Oberflächenenergie verschiedener Kunststoffe vor und nach der Behandlung mit dem plasmabrush® PB3 Hochleistungsplasmasystem (Geschwindigkeit 200 mm/s, Prozessgas: Druckluft) und dem piezobrush® PZ3 Kaltplasma-Handgerät (Geschwindigkeit 20 mm/s, Prozessgas: Umgebungsluft)

Abb. 3: plasmabrush® PB3 Plasma-HochleistungssystemDas Hochleistungssystem plasmabrush® PB3 ist ein konventioneller Plasmajet, der mit Druckluft, Stickstoff und anderen Prozessgasen betrieben werden kann und mit einer Leistung von ca. 1 kW auf hohe Prozessgeschwindigkeiten für die Linienintegration ausgelegt ist (Abb. 3).

Abb. 3: plasmabrush® PB3 Plasma-HochleistungssystemDas Hochleistungssystem plasmabrush® PB3 ist ein konventioneller Plasmajet, der mit Druckluft, Stickstoff und anderen Prozessgasen betrieben werden kann und mit einer Leistung von ca. 1 kW auf hohe Prozessgeschwindigkeiten für die Linienintegration ausgelegt ist (Abb. 3).

Das Kaltplasma-Handgerät piezobrush® PZ3 hingegen kommt mit 18 W Leistungsaufnahme aus und wird vornehmlich in der Prototypen- und Kleinserienfertigung eingesetzt.

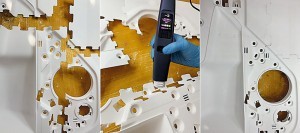

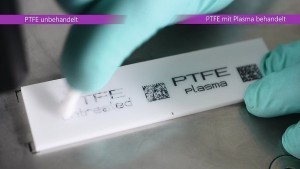

Abbildung 2 zeigt, dass beide Plasmasysteme die Oberflächenenergien der meisten Kunststoffe verbessern können und dabei besonders den zuvor niedrigen polaren Anteil erhöhen. Die Oberflächenenergie wird dementsprechend auch als Messgröße zur Evaluierung der Effektivität von Plasmabehandlungen herangezogen. In vielen Fällen ist sie auch ein guter Indikator für den Erfolg eines anschließenden Adhäsionsprozesses. So gibt es mittlerweile teilweise sogar Empfehlungen von Klebstoff- oder Druckfarbenherstellern zu den Oberflächenenergien, welche die Substrate aufweisen sollten. Hierbei ist jedoch nicht nur auf das Verhältnis der polaren und dispersen Anteile, sondern auch auf die grundlegende Kompatibilität der beiden Bindungspartner zu achten. So wird etwa ein metallaushärtender Klebstoff auch auf einem hochbenetzbaren Kunststoff keine Haftung erzeugen. Umgekehrt ist es ebenso möglich, dass eine Plasmabehandlung, wie im Fall von PTFE in Abbildung 2, scheinbar keine signifikante Veränderung der Oberflächenenergie herbeiführt, dennoch aber zu einer verbesserten Haftung führt. Dies wird deutlich am Beispiel eines Inkjet-Drucks auf demselben Material (Abb. 4).

Abb. 4: Inkjet-Druck auf unbehandeltem (links) und plasmabehandeltem (rechts) PTFE

Abb. 4: Inkjet-Druck auf unbehandeltem (links) und plasmabehandeltem (rechts) PTFE

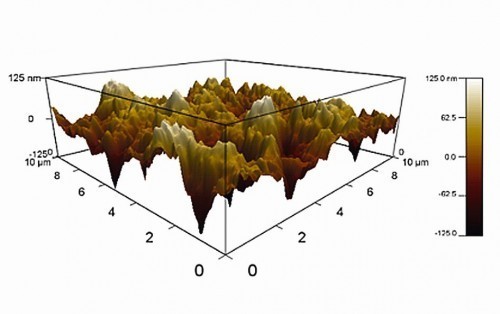

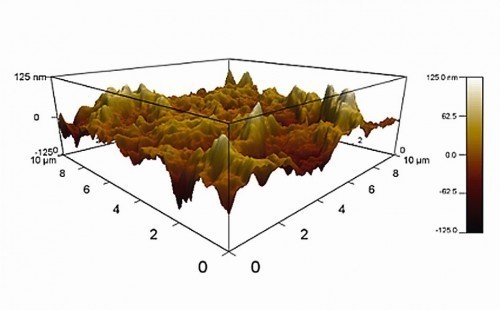

Untersuchungen mit dem Rasterkraftmikroskop weisen darauf hin, dass es durch die Behandlung mit dem piezobrush® PZ3 (Abb. 5) zu einer leichten Aufrauhung der PTFE Oberfläche von einem Mittenrauwert von 21 nm zu 26 nm nach der Behandlung kommt (Quelle: Oliver Beier, Andreas Pfuch, INNOVENT e.V. Technologieentwicklung, Beta-Testbericht piezobrush PZ3, 2020). Damit einhergehend konnte auf diesen Proben in einem Zugversuch nach DIN EN ISO 4625 auch eine Vervielfachung der Zugfestigkeit einer Klebverbindung mit dem Klebstoff DP460 von 0,14 MPa auf 0,65 MPa erzielt werden.

Fernab von idealisierten Laborbedingungen ergeben sich in der realen Fertigung noch weitere Herausforderungen bei Adhäsionsprozessen. So kommen die Kunststoffteile selbst oft aus Herstellungsprozessen, in denen Hilfsmittel wie Kühl- und Schmierstoffe oder Trennmittel eingesetzt werden. Diese organischen Verunreinigungen verbleiben oft in sehr dünnen Schichten auf den Oberflächen und verhindern, dass die Materialoberfläche überhaupt in Kontakt mit ihrem ausgewählten Bindungspartner kommt. Schon wenige Moleküllagen können hier zu erheblichen Qualitätsproblemen führen. Dieser Effekt betrifft nicht nur Kunststoffe, sondern tatsächlich alle Werkstoffe, die in der Produktion eingesetzt und weiterverarbeitet werden. Auch hier kann die Vorbehandlung mit Atmosphärendruckplasma zu einer Verbesserung der Prozess- und Produktqualität führen. Durch die hochreaktiven Spezies im Plasma werden diese dünnen organischen Trennschichten oxidiert und so von der Oberfläche entfernt (Abb. 6). Dadurch werden etwa bei Glas oder Metall an der Materialoberfläche bereits vorhandene Bindungsgruppen freigelegt und stehen wieder für Adhäsionsprozesse zur Verfügung. Dieser Effekt manifestiert sich ebenfalls in der Oberflächenenergie, da die organischen Schichten typischerweise einen hydrophoben Charakter besitzen. Durch die Entfernung dieser Organik kommen die Oberflächeneigenschaften der eigentlichen Substratoberfläche zum Vorschein. In Abbildung 7 wird dies am Beispiel von Glas, Edelstahl und Aluminium deutlich.

Abb. 6: Feinreinigung von Oberflächen durch Plasmabehandlung

Abb. 6: Feinreinigung von Oberflächen durch Plasmabehandlung

Abb. 7: Oberflächenenergie von Glas, Edelstahl und Aluminium vor und nach der Behandlung mit dem plasmabrush® PB3 Hochleistungsplasmasystem (Geschwindigkeit 200 mm/s, Prozessgas: Druckluft) und dem piezobrush® PZ3 Kaltplasma-Handgerät (Geschwindigkeit 20 mm/s, Prozessgas: Umgebungsluft)

Abb. 7: Oberflächenenergie von Glas, Edelstahl und Aluminium vor und nach der Behandlung mit dem plasmabrush® PB3 Hochleistungsplasmasystem (Geschwindigkeit 200 mm/s, Prozessgas: Druckluft) und dem piezobrush® PZ3 Kaltplasma-Handgerät (Geschwindigkeit 20 mm/s, Prozessgas: Umgebungsluft)

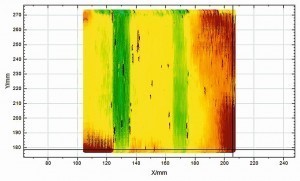

Obwohl die Oberflächen im unbehandelten Zustand vor der Messung der Oberflächenenergie gründlich mit Isopropanol gereinigt und mit sauberer Druckluft abgeblasen wurden, zeigt sich nach den jeweiligen Plasmabehandlungen eine deutliche Verbesserung der Benetzbarkeit. Mittels der Fluoreszenzmesstechnik kann dieser durch Plasma induzierte Feinreinigungsprozess eindrücklich nachgewiesen werden (Quelle: Stefan Büttner, Lutz Freudenberg, SITA Messtechnik GmbH, Beta-Testbericht piezobrush PZ3, 2020). Ein gezielt mit Fuchs Anticorrit MRK 4 Öl verunreinigtes Edelstahlblech wird hierbei in zwei diskreten Bereichen mit dem Kaltplasma Handgerät piezobrush® PZ3 unter Einsatz des Moduls „Nearfield“ behandelt. Dieses Modul ist speziell für den Einsatz auf leitfähigen Substraten entwickelt worden. Anschließend wird das gesamte Blech mit dem SITA FluoScan 3D mittels Fluoreszenzmessung hochauflösend abgescannt, um die Verteilung des Öls auf dem Blech zu untersuchen (Abb. 8).

Abb. 8: Versuchsaufbau piezobrush® PZ3 und SITA FluoScan 3D

Abb. 8: Versuchsaufbau piezobrush® PZ3 und SITA FluoScan 3D

Abb. 9: Fluoreszenzmessung der EdelstahlplatteDie Fluoreszenzmessung ist eine schichtdickensensitive Messung und erfasst die Fluoreszenzintensität in RFU (relative fluorescence unit). Je geringer der Messwert in RFU, desto sauberer die Oberfläche. So zeigt sich durch diese Methode eine eindeutige Verringerung des RFU Werts in den plasmabehandelten Bereichen.

Abb. 9: Fluoreszenzmessung der EdelstahlplatteDie Fluoreszenzmessung ist eine schichtdickensensitive Messung und erfasst die Fluoreszenzintensität in RFU (relative fluorescence unit). Je geringer der Messwert in RFU, desto sauberer die Oberfläche. So zeigt sich durch diese Methode eine eindeutige Verringerung des RFU Werts in den plasmabehandelten Bereichen.

Auch die Intensität der Plasmabehandlung kann hier beurteilt und in direkten Zusammenhang mit der Behandlungsgeschwindigkeit gebracht werden. Die intensivere Reinging findet bei einer Geschwindigkeit von 2,5 mm/s statt (linke Spur) aber auch bei doppelter Geschwindigkeit (rechte Spur) ist der Reinigungseffekt deutlich erkennbar (Abb. 9).

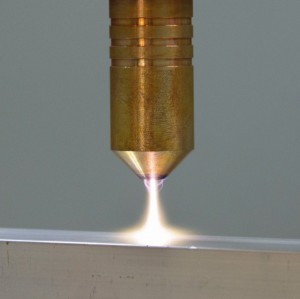

Bei derartigen Feinreinigungsprozessen auf wenig temperatursensitiven Materialien kann der Wärmeeintrag des Hochleistungssystems plasmabrush® PB3 zusätzlich von Vorteil sein. Während etwa bei Kunststoffen mittels definierten Behandlungsabständen und relativ hohen Prozessgeschwindigkeiten ein Temperatureintrag durch die Plasmaflamme vermieden werden soll, kann dies bei der Feinreinigung von anorganischen Materialien genutzt werden. Bei erhöhter Temperatur laufen chemische Prozesse schneller ab, so auch die Oxidation von organischen Verunreinigungen. Zusätzlich können die Zerfallsprodukte besser evaporiert und so schneller von der Oberfläche entfernt werden. Der Einsatz des plasmabrush® PB3 Systems beschränkt sich jedoch nicht nur auf organische Verunreinigungen. Durch die Wahl eines wasserstoffhaltigen Prozessgases, wie etwa Formiergas 95/5, werden auch Oxide auf der Oberfläche reduziert und entfernt. Hierbei kommt eine Besonderheit des plasmabrush® PB3 Systems zum Einsatz – der unipolar gepulste Lichtbogen. Dieser dient im Normalbetrieb lediglich zur Anregung des an ihm vorbeigeführten Prozessgases, welches sodann als diffuse Plasmaflamme beispielsweise zur Aktivierung von Kunststoffen eingesetzt wird. Bei leitfähigen Substraten kann dieser Lichtbogen jedoch auf die Oberfläche übertragen werden, sofern diese geerdet ist. So kann eine wesentlich intensivere Behandlung der Oberfläche erfolgen, bei der nicht-leitfähige Schichten wie Oxide durchbrochen werden und es zugleich durch die hochfrequenten Einschläge des Lichtbogens zu einem leichten Anrauen der Oberfläche kommt (Abb. 10, 11).

Abb. 10: Übertragener Lichtbogen auf Edelstahl

Abb. 10: Übertragener Lichtbogen auf Edelstahl

Diese spezielle Art der Oxidentfernung wird etwa beim Walzplattieren eingesetzt, aber auch bei Dicht- und Klebanwendungen zeigt sie auch ohne den Einsatz von Spezialgasen eine beeindruckende Wirkung. So entfaltet das plasmabrush® PB3 System beim Einsatz von Druckluft als Prozessgas beispielsweise auf Edelstahl erst im Modus des übertragenen Lichtbogens seine volle Wirkung. Hier konnte bei der Evaluierung einer Silikondichtung festgestellt werden, dass diese im Klimawechseltest wesentlich bessere Haftungseigenschaften beweisen konnte, wenn die Edelstahloberfläche zuvor mit dem übertragenen Lichtbogen vorbehandelt wurde. Eine Standardbehandlung mit dem diffusen Sekundärplasma führte zwar zunächst zu einer Haftungsverbesserung im Vergleich zum unbehandelten Fall, konnte jedoch die intensiven Beständigkeitstests nicht bestehen.

Abb. 11: Entfernung von Oxidschicht auf Kupferlegierung mit dem plasmabrush® PB3 System (Prozessgas: Formiergas 95/5)

Abb. 11: Entfernung von Oxidschicht auf Kupferlegierung mit dem plasmabrush® PB3 System (Prozessgas: Formiergas 95/5)

Die Herausforderungen für Adhäsionsprozesse mögen vielseitig und je nach Werkstoff unterschiedlich sein. Atmosphärendruckplasmatechnologien bieten eine pragmatische und umweltfreundliche Lösung für einen Großteil der Anwendungsfälle. So können nicht nur auf den unterschiedlichsten Materialien Oberflächeneigenschaften für verschiedenste Folgeprozesse optimiert werden, die verschiedenen Technologien bieten zudem eine maßgeschneiderte Lösung für die jeweilige Prozesskette. Von der manuellen Applikation von kaltem Plasma für den Prototypenbau (Abb. 12), über den Einsatz in der Kleinserienfertigung bis hin zur vollautomatisierten Linienintegration für hohe Stückzahlen – die Wahl der geeigneten Technologie sowie die Modularität des piezobrush und plasmabrush Systems schöpfen in allen Bereichen das Optimierungspotential aus.

Selbst wenn ein Vorbehandlungsschritt in der ursprünglichen Konzeptionierung des Prozesses oder gar der Produktionsanlage noch nicht berücksichtigt wurde, erlaubt die kompakte Bauform der Plasmasysteme eine unkomplizierte Nachrüstung. So kann etwa bei einer Materialumstellung eine umständliche Suche und Qualifizierung eines neuen Kleb- oder Dichtstoffs durch die Implementierung einer Plasmavorbehandlung vermieden werden. Auch im Bereich der Qualitätssicherung wird ein solcher Vorbehandlungsschritt genutzt, um die fluktuierende Oberflächenqualität und -sauberkeit etwa von Zukaufteilen auszugleichen. So etablieren sich auch neue innovative Plasmatechnologien wie die im piezobrush eingesetzte PDD® Technologie zunehmend in der modernen Fertigungsindustrie.