Weil es nur bedingt zur eigentlichen Wertschöpfung beiträgt, ist Entgraten ein wenig geliebtes und untersuchtes Bearbeitungsverfahren. Bei Kunststoffteilen ist das Entgraten an sich nicht üblich, weil z. B. Spritzgießen gratfreie Werkstücke liefert. Trotzdem muss in sehr vielen Fällen entgratet werden. Ein Zweiteiler über Grundlagen, Materialien und Verfahren.

Strahlspanen

![Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27] Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0032.jpg) Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27] Aufgrund der Nennungen und Fachberichte in der Literatur wird Strahlspanen zum Entgraten von Kunststoff und Gummi häufiger als Gleitschleifen angewendet. Dabei muss dieses Verfahren unterteilt werden in das aus der Metallbearbeitung bekannte Druckluft- und Schleuderradstrahlspanen sowie in das Strahlen von mit Trockeneis oder flüssigem Stickstoff unterkühlten Werkstücken (siehe folgender Abschnitt). Außer Trockeneis kommt bei Kunststoffen im Gegensatz zum Strahlen von Metallen meist Kunststoffgranulat als Strahlmittel zum Einsatz, weil metallische oder synthetische Strahlmittel wie Hartguss oder Korund an Kunststoffteilen zu viel abtragen würden, auch im unterkühlten Zustand.

Abb. 13: Trommel einer Schleuderradstrahlanlage zur Umwälzung der Teile [27] Aufgrund der Nennungen und Fachberichte in der Literatur wird Strahlspanen zum Entgraten von Kunststoff und Gummi häufiger als Gleitschleifen angewendet. Dabei muss dieses Verfahren unterteilt werden in das aus der Metallbearbeitung bekannte Druckluft- und Schleuderradstrahlspanen sowie in das Strahlen von mit Trockeneis oder flüssigem Stickstoff unterkühlten Werkstücken (siehe folgender Abschnitt). Außer Trockeneis kommt bei Kunststoffen im Gegensatz zum Strahlen von Metallen meist Kunststoffgranulat als Strahlmittel zum Einsatz, weil metallische oder synthetische Strahlmittel wie Hartguss oder Korund an Kunststoffteilen zu viel abtragen würden, auch im unterkühlten Zustand.

Besonders ausführlich mit mehreren Anlagen und sehr vielen Bearbeitungsbeispielen wird das Verfahren in [27] behandelt. Es werden mehrere Maschinenkonzepte beschrieben, die das Strahlmittel sowohl mit Druckluft als auch mit Schleuderrädern beschleunigen und je nach Seriengrößen der Werkstücke unterschiedliche Automatisierungsgrade aufweisen. Für den Werkstücktransport durch die Maschinen dienen Drahtgurte, sogenannte Schlaufenbänder, Wendebalken oder Wendetische sowie eine mehrfach segmentierte Trommel mit wellenförmigen Mitnehmern für eine gründliche, jedoch schonende Umwälzung der Teile (Abb. 13).

Als Strahlmittel werden Polyamid (PA) und Polycarbonat (PC), für besonders schonende Bearbeitung Naturprodukte aus Nussschalen oder Obstkernen sowie duroplastische Granulate genannt. In [28] wird ein für das Entgraten von Duroplastteilen geeignetes Polyamidgranulat genauer beschrieben. Auf der Basis von Polyamid 6 mit einer Dichte von 1,14g/cm3 und einer Härte nach Mohs von etwa 2 bis 3 bzw. einer Rockwellhärte von 96 sind Korngrößen zwischen 0,2 und 3mm in vielen Abstufungen erhältlich. Die Strahlmittel sind meist mit einem Antistatikmittel versehen, um elektrostatische Aufladung und Staubbildung zu vermeiden. Da teilweise die Wirkung des Mittels nachlässt, muss es im Verlauf der Anwendung erneut bzw. in gewissen Abständen regelmäßig zugefügt werden. Außerdem ist eine Strahlmittelaufbereitung erforderlich, die ein Aussieben von abgestrahlten Werkstoffpartikeln bzw. die Entfernung von Staub durch Windsichtung ermöglicht.

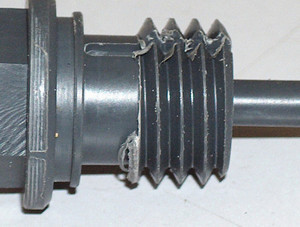

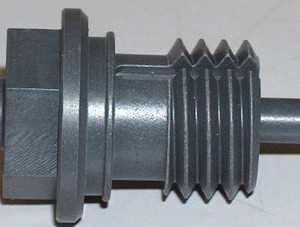

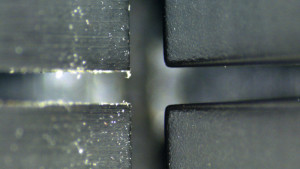

Einige sehr gute Beispiele für dieses Verfahren finden sich in [6], so z. B. in den Abbildungen 14 und 15 die beiden Teile mit Grat aus den Abbildungen 8 und 9, die durch Strahlen entgratet wurden. Aber auch Teile aus dem Spritzgießverfahren können in kritischen Bereichen auf diese Weise bearbeitet werden. Als Strahlmittel kommen in jedem Fall Granulate in Frage, um die Oberfläche der Teile nicht aufzurauen. Dies hängt unter anderem von der Kombination Teilewerkstoff und Werkstoff des Strahlmittels ab. Bei den meisten Thermoplasten wird sich Polyamid am besten eignen, weil dieser Kunststoff eher weich und zäh und doch verschleißfest ist. Darüber hinaus sind die Verfahrensparameter anzupassen und für Anwendungen in der gezeigten Form eignen sich eher kleinere Körnungen der Strahlmittel und ein Luftdruck zum Beschleunigen der Granulatkörner im Bereich von 1 bis 3 bar.

Abb. 14 und 15: Kunststoffteile durch Strahlspanen entgratet [6]

Strahlen mit Trockeneis (CO2)

Festes CO2 wird seit einigen Jahren zum Reinigen von empfindlichen Oberflächen verwendet, die durch Strahlen nicht verändert werden dürfen. Die auf dem Markt erhältlichen Ausrüstungen sind sehr vielseitig und reichen von stationären bis zu mobilen Anlagen, die an die „Baustelle“ gefahren werden können. Das feste CO2-Trockeneis mit -78,5°C, kann durch Lieferanten an die Bearbeitungsstelle geliefert werden, aber es existieren auch Geräte, die das „Pulver“ vor Ort produzieren, dabei kann die Korngröße durch das Mahlwerk eingestellt werden, z. B. für Größen der Körner im Zehntelmillimeterbereich (Abb. 17).

Abb. 16: Spritzgießteil mit Grat und durch Strahlen entgratet [6]

Der Vorteil der Verwendung dieses Stoffes zum Strahlspanen ist neben der geringen Härte etwa wie Gips, die Verletzungen der Oberflächen ausschließt, das rückstandfreie Arbeiten, da das CO2 sich nach der Expansion mit der Umgebungsluft vermischt und nur die abgereinigten Rückstände bzw. Gratreste zu entsorgen sind. Der Reinigungseffekt beruht dabei nicht nur auf der kinetischen Energie der mit Druckluft beschleunigten Pellets, sondern wird auch von der Versprödung durch die Kälte unterstützt. Außerdem kommt es während des Phasenübergangs des CO2-Schnees von fest zu gasförmig zu einer Volumenvergrößerung. Dadurch entstehen Mikro-Druckwellen, die sich mit hoher Geschwindigkeit ausbreiten [30] und den Grat oder die Verschmutzung mechanisch aufbereiten. Dadurch wird entgratet, ohne die Oberflächen zu verändern (Abb. 18).

Kryogenes Entgraten

Das Strahlen von unterkühlten Teilen wurde zunächst für Gummiteile entwickelt und eingesetzt, wird inzwischen aber auch bei thermoplastischen Kunststoffen und bei Teilen aus NE-Metallen verwendet. Naheliegender Grund für die Entwicklung dieser Verfahrensvariante ist die Tatsache, dass Gummiteile bei Raum- bzw. Anwendungstemperatur sehr weich und dehnbar sind, bei sehr tiefen Temperaturen, deutlich unter ihrer Glasübergangstemperatur, sich jedoch hart und spröde verhalten. Damit lassen sich die bei Gummi fast unvermeidbaren dünnen Flittergrate und Schwimmhäute sehr leicht abbrechen. Diese Variante des Entgratens durch Strahlen nutzt zwar die Wirkung der Kälte wie zuvor beim Strahlen mit CO2-Schnee beschrieben, aber als Strahlmittel kommt wieder Kunststoffgranulat zum Einsatz und die Kälte wird mit flüssigem Stickstoff herbeigeführt, der in der Regel bei gefüllter Entgratkammer auf die Werkstücke gesprüht wird.

Abb. 20 bis 22: Spritzgießteile aus Gummiwerkstoffen, die mit Unterkühlung durch flüssigen Stickstoff und Strahlen mit Granulat oder in Trommeln entgratet wurden [21]

Als Granulat kommt bei dieser Verfahrensvariante in Einzelfällen zwar Stahlkies mit einer Korngröße von etwa 0,2 oder 0,3mm zum Einsatz [32], in der Regel aber eher Polycarbonat (PC), weil dieser Kunststoff eine sehr geringe Feuchtigkeitsaufnahme und eine gute Tieftemperaturbeständigkeit von bis zu -150°C hat [30]. Die Korngrößen liegen hier bei 0,3 bis 1,5mm. Wenn ein Schleuderrad verwendet wird, dreht dies mit einer Drehzahl im Bereich zwischen 1.000 und 8.500min-1 [23] und es wird eine Bearbeitungstemperatur von etwa -140°C gewählt. Andere Quellen nennen einen größeren Bereich zwischen -20 und -120°C und beschreiben außerdem, dass Restgrate bei Gummiformteilen in Trommeln, durch Stickstoff unterkühlt, aber ohne Granulat und nur durch Umwälzen bearbeitet werden [32]. Neben anderen Werkstoffen, die entgratet werden, z. B. die Kunststoffe und Verbundwerkstoffe PEEK, PTFE, PVDF, PE, POM, PPS-GF/GB, PBT-GF/GB, Ryton, CFK, Carbon, werden in [4] speziell auch die Gummiwerkstoffe aufgeführt, die durch kryogenes Entgraten bearbeitet werden können: EPDM, NBR, AEM, HNBR, FKM, NR, VMQ, LSR, PU, Viton® (FKM), etc. Dafür stehen Anlagen zur Verfügung, die mit allen Einrichtungen versehen sind, die für die Kühlung mit flüssigem Stickstoff notwendig sind und bei Strahlanlagen Kammervolumina zwischen 10 und 150 Liter haben (Abb. 19), bei Trommelanlagen bis zu 400 Liter [31, 33]. Einige eindrucksvolle Beispiele finden sich in [21] (Abb. 20 bis 22).

Entgraten mit Wärme

Weil thermoplastische Kunststoffe im Gegensatz zu Metallen bei relativ niedrigen Temperaturen erweicht werden können, ergibt sich auch eine Möglichkeit, diese Eigenschaft für ein Entgratverfahren zu nutzen.

![Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34] Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34]](/images/stories/Abo-2022-08/gt-2022-08-0043.jpg) Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34]

Abb. 23: Kombination aus Lufterhitzer, Gebläse und Temperaturregler zum Entgraten von Kunststoffen vorzugsweise entlang einer Werkzeugtrennfuge o. ä. [34]

Zum einen kann für das Einschmelzen von Graten Heißluft über ein Gebläse oder durch eine Flamme verwendet werden und zum anderen Strahlungswärme. Mit einer Kombination aus Lufterhitzer, Gebläse und Temperaturregler (Abb. 23) ist es möglich, kleine Teile mit einem Handlingsgerät komplett im Heißluftstrahl zu positionieren oder große Teile mit der Naht am Gebläse entlang zu verfahren. Dabei sind für jedes Werkstück die Temperatur sowie die Verfahrgeschwindigkeit einzurichten. Danach sind die Ergebnisse mit dieser Technik so gleichmäßig, dass auf eine engmaschige Kontrolle verzichtet werden kann [34, 35]. Auf diese Weise wird z. B. die Werkzeugtrennfuge des durch Extrusions-Blasformen hergestellten Kinderautos „Bobby Car“ mit einem Roboter automatisch entgratet [36]. Die Methode mit Infrarotstrahlern ist etwas komplizierter, hat jedoch auch Vorteile. Solche Strahler erwärmen den ihnen benachbarten Bereich der Kunststoffe sehr schnell innerhalb von 4 bis 12 Sekunden berührungslos [37]. Eine Besonderheit ist die genaue Konturanpassung des Strahlers an die Werkstückgeometrie bzw. entlang der gratbehafteten Linie (Abb. 24 und 25), so dass hier zwischen Werkstück und Strahler keine Relativbewegung stattfinden muss. Punktstrahler über Lichtleiter mit Durchmessern von 2 bis 5mm sind ebenfalls erhältlich. Der Grat wird in einem so engen Bereich mit der umgebenden Kontur verschmolzen, dass er in den meisten Fällen nicht mehr erkennbar ist. Dies ist möglich, weil in kurzer Zeit über eine Entfernung vom Werkstück von ca. 20mm relativ viel Energie übertragen wird, beispielsweise für ein Handschuhfachgehäuse eine Nennleistung von 10,4kW [38]. Dabei wurde in diesem Beispiel ermittelt, dass die Leistung über längere Zeit mit Infrarotstrahlern nur 8,7 Wattstunden beträgt und bei derselben Kontur mit Heißluft 42,5. Es muss jedoch beachtet werden, dass sich die Kunststoffe unterschiedlich für dieses Verfahren eignen. Typen wie PE, PMMA, ABS oder der Synthesekautschuk EPDM lassen sich sehr gut bearbeiten, Duroplaste dagegen nicht. Genauso wenig eignet sich dieses Verfahren für mit Glasfasern gefüllte Thermoplaste, denn die Matrix wird zwar eingeschmolzen, aber die Glasfasern verändern sich nicht und bleiben an der Gratlinie stehen.

Abb. 24 und 25: Airbaggehäuse und blasgeformte Gießkanne mit konturangepassten Infrarotstrahlern zum Entgraten der Kanten bzw. der Werkzeugtrennlinie [37, 39]

Thermisch-chemisches Entgraten

![Abb. 26: TEM-Entgratanlage für Kunststoffe [40] Abb. 26: TEM-Entgratanlage für Kunststoffe [40]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0046.jpg) Abb. 26: TEM-Entgratanlage für Kunststoffe [40]Auch wenn es zunächst eher unwahrscheinlich klingt, so hat sich im letzten Jahrzehnt das thermisch-chemische Entgraten (TEM, auch „Explosionsentgraten“) als gutes Verfahren für Kunststoffe durchgesetzt. Bei diesem Verfahren werden die Werkstücke als Schüttgut oder, wenn sie empfindlich sind, in Halterungen in einer Kammer in der Maschine (Abb. 26) platziert und dort luftdicht verschlossen. Dann wird ein Gas-Sauerstoff-Gemisch eingelassen und gezündet. Dabei entstehen innerhalb von wenigen Millisekunden Temperaturen bis zu 3.000°C und die Grate werden wegen ihres „ungünstigen“ Verhältnisses von Oberfläche zu Volumen verbrannt, weil das Volumen fehlt, um die Wärme abzuleiten.

Abb. 26: TEM-Entgratanlage für Kunststoffe [40]Auch wenn es zunächst eher unwahrscheinlich klingt, so hat sich im letzten Jahrzehnt das thermisch-chemische Entgraten (TEM, auch „Explosionsentgraten“) als gutes Verfahren für Kunststoffe durchgesetzt. Bei diesem Verfahren werden die Werkstücke als Schüttgut oder, wenn sie empfindlich sind, in Halterungen in einer Kammer in der Maschine (Abb. 26) platziert und dort luftdicht verschlossen. Dann wird ein Gas-Sauerstoff-Gemisch eingelassen und gezündet. Dabei entstehen innerhalb von wenigen Millisekunden Temperaturen bis zu 3.000°C und die Grate werden wegen ihres „ungünstigen“ Verhältnisses von Oberfläche zu Volumen verbrannt, weil das Volumen fehlt, um die Wärme abzuleiten.

Die Maschine besitzt eine Kammer mit einer Grundfläche von 420mm im Quadrat und einer Höhe von 800mm, in der entweder größere Teile oder viele Teile zusammen entgratet werden können [40]. Die Besonderheiten für die Kunststoffbearbeitung liegen in der Auswahl des Brenngases. Während für Metalle meist Methan verwendet wird, werden Kunststoffe mit Wasserstoff entgratet. Außerdem werden Kunststoffe mit deutlich weniger Druck in der Kammer gefahren, also im Gegensatz zu Stahl, bei dem mit bis zu 50bar gearbeitet wird, liegt der Druck bei Kunststoffen im einstelligen Bereich bis maximal ca. 40bar. Die Kammer wird hier vor der Zündung evakuiert, um Verschmutzungen durch die Umgebungsluft auszuschließen und um mit dem geringeren Druck sicher arbeiten zu können.

Besonders gut lassen sich folgende Kunststoffe entgraten: PMMA, POM, PA, PA-Guss, PUR, ABS, PE, PP, Silikon, Laser-Sinter-Werkstoffe, NBR und Viton® [40]. Beispiele zeigen die gute Entgratqualität, ohne dass die restliche Oberfläche verletzt worden wäre (Abb. 27a und b). Eine weitere Besonderheit bei Plexiglas (PMMA) ist das thermische Polieren, das sich bei dieser Entgratmethode automatisch ergibt (Abb. 28 und 29). Wird dieser Werkstoff mechanisch bzw. spanend bearbeitet, sind die Flächen nicht mehr glänzend, sondern vergleichsweise rau und durch die Spanreste nicht mehr transparent. Diese noch fest haftenden Partikel werden durch die Wärmebehandlung ebenfalls eingeschmolzen und die Teile sind werkstoffgerecht glatt und durchsichtig.

Abb. 27a und b: Durch TEM entgratete Kunststoffteile [41]

Fazit:

Die Untersuchung hat gezeigt, dass sich viele der für das Entgraten von Metallen verwendeten Verfahren auch für Kunststoffe eignen, wobei sie in allen Fällen werkstoffgerecht angepasst wurden. Ohne die handwerklichen, meist manuellen Entgratverfahren weiter zu erwähnen, werden beim Gleitschleifen in der Regel die Schleifkörper und die Schleifzusätze auf die Kunststoffe ausgerichtet, beim Strahlen wird mit weicheren Strahlmitteln gearbeitet und beim TEM-Entgraten mit vermindertem Druck und einem besser geeigneten Gas. Das bedeutet aber auch, dass nicht alle Maschinen, die in einem Unternehmen evtl. bereits für die Metallbearbeitung vorhanden sind, ohne weiteres auch für Kunststoffe einsatzbereit wären. In vielen Fällen wird es nicht reichen, nur die Schleifkörper oder das Strahlmittel auszutauschen, sondern die Maschinen müssen auch die für Kunststoffe geeigneten Parameter fahren können. Auf der anderen Seite haben sich im Kunststoffbereich auch neue Verfahren entwickelt und wurden verfeinert, die es in der Metallbearbeitung bis dahin nicht gab, und so für die Serienproduktion aufbereitet, wie die Unterkühlung mit flüssigem Stickstoff oder das Entgraten mit Wärme. Aber auch da zeigten sich Synergieeffekte, denn das Strahlen von unterkühlten Teilen eignet sich auch für den NE-Metallguss.

Bei den Werkstoffen sind Thermoplaste nur in besonderen Fällen mit solchen Verfahren zu bearbeiten, Duroplaste und Elastomere fast immer und bei faserverstärkten Werkstoffen sind viele Besonderheiten zu beachten und hier sind einige der beschriebenen Verfahren auch nicht geeignet.

Mit den aufgeführten Verfahren stehen auch in der Fertigung von Kunststoffteilen Techniken zur Verfügung, die sowohl aus technischer als auch aus wirtschaftlicher Sicht für eine Großserienproduktion geeignet sind, obwohl die Gratvermeidung immer die günstigere Lösung ist.

Literatur

[27] N. N.: Durchlaufanlagen-Strahltechnik für die Kunststoffentgratung, Firmenschrift der Rösler Oberflächentechnik GmbH, Untermerzbach, Publ.-Nr. DE.186/07, 04.2019

[28] N. N.: Duroplastentgratung mit Polyamid 6, Flyer der Rifatec GmbH, Viersen, ohne Jahr

[29] N. N.: Entgraten und Reinigen mit Trockeneis (CO2 fest), Webseite der OKS GmbH, Großbottwar, (eingesehen am 19.9.2021)

[30] N. N.: Mit CO2 trocknen, entgraten und reinigen, Kunststoff-Magazin, Nr. 7, 2019, 24–25

[31] N. N.: Imagebroschüre der AW Maschinen- und Anlagentechnik GmbH & Co. KG, Finnentrop, (Download am 21.9.2021)

[32] N. N.: Ihr Fertigungsspezialist für technische Gummiformteile, Unternehmenspräsentation der Knorr & Macho GmbH, Kirchheim unter Teck, 2018, (eingesehen am 21.9.2021)

[33] N. N.: Strahlreinigungsanlage Flash S70, Kunststoffe, Nr. 10, 2006

[34] N. N.: Automatisiertes Entgraten von Kunststoffteilen mit Heißluft, Flyer der Leister Process Technologies, Sarnen, Schweiz, September 2007

[35] N. N.: Thermisches Entgraten, Webseite der HAPRO Industriegeräte GmbH, Solingen, https://www.hapro.de/prozesse/thermisches-entgraten/ (eingesehen am 22.9.2021)

[36] N. N.: So entsteht ein BIG Bobby-Car: Auf vier Rädern um die Welt, Film zur Herstellung, https://www.youtube.com/watch?v=2Q2EKxzXnyQ, ausführlicher unter https://www.big.de/de/videos/ (eingesehen am 22.9.2021)

[37] Königsreuther, P.: Auch komplex designte Kunststoffteile fix entgraten oder verschweißen, Maschinenmarkt-online zur K2019, 18.7.2019, (eingesehen am 22.9.2021)

[38] N. N.: Infrarot-Strahler entgraten effizient Handschuhkästen und Türgriffe, Flyer der Heraeus Noblelight GmbH, Kleinostheim, April 2017

[39] N. N.: Infrarot-Strahler – Dem Werkstück angepasst, KEM zur Fakuma 2014, 29.9.2014

[40] Schulz, D.: Thermisches Entgraten von Medizinprodukten, Plastverarbeiter, Nr. 10, 2017, 148–150

[41] N. N.: Thermisches Entgraten von Kunststoff, Webseite der moser-entgratungs ag, Thörigen, Schweiz, 05/2018 (eingesehen am 22.9.2021)

![Abb. 17: CO2-Pellets zum Entgraten durch Strahlspanen [29] Abb. 17: CO2-Pellets zum Entgraten durch Strahlspanen [29]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0037.jpg)

![Abb. 18: Werkstück aus dem Spritzgießprozess durch CO2-Schnee entgratet [30] Abb. 18: Werkstück aus dem Spritzgießprozess durch CO2-Schnee entgratet [30]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0038.jpg)

![Abb. 19: Schleuderradstrahlanlage AWS 08 / AWS08+ für kryogenes Entgraten von Gummiteilen [31] Abb. 19: Schleuderradstrahlanlage AWS 08 / AWS08+ für kryogenes Entgraten von Gummiteilen [31]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0039.jpg)

![Abb. 28: Plexiglasteil nach der spanenden Bearbeitung (oben) und nach dem Entgraten durch TEM (unten) [40] Abb. 28: Plexiglasteil nach der spanenden Bearbeitung (oben) und nach dem Entgraten durch TEM (unten) [40]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0049.jpg)

![Abb. 29: Plexiglasteil nach der spanenden Bearbeitung (rechts) und nach dem Entgraten durch TEM (links) [41] Abb. 29: Plexiglasteil nach der spanenden Bearbeitung (rechts) und nach dem Entgraten durch TEM (links) [41]](/images/stories/Abo-2022-08/thumbnails/thumb_gt-2022-08-0050.jpg)