– Teil 2 – Testergebnisse für weitere Chromoberflächen

In einem ersten Teil wurde in „Galvanotechnik“ 6/2023 gezeigt, dass mittels Simulation das Korrosionsbild zweier unterschiedlicher Chromoberflächen (hell und dunkel) recht zuverlässig nach 48 h CASS Test vorhergesagt werden kann. Diese in der Entwicklung befindliche elektrochemische Korrosionssimulation wird bei MacDermidEnthone hausintern eCASS genannt. In diesem zweiten Teil des Artikels werden die Versuche mit der eCASS Simulationsmethode nun auf ein breiteres Spektrum von Chromoberflächen ausgeweitet. Die Methode soll Automobilbeschichter bei der Prüfung von Chrom(III)-Schichten unterstützen.

Rückblick

Die Ursprungsversuche zeigten, dass die Verwendung der Prüflösung für den CASS-Test (copper accelerated salt spray test) in Kombination mit einer geeigneten konstanten Spannung als Ursache für die gute Korrelation angesehen werden kann. In überschaubaren Vergleichsversuchen von etwa 10 Prüflingen konnte zum einen die gute Korrelation zu den Korrosionsbildern nach CASS Test gezeigt und zum anderen demonstriert werden, dass die etablierten Zählmethoden tendenziell zu hohe Porenzahlen im Vergleich zu den tatsächlichen active sites (Korrosionsstellen) nach CASS Test liefern. Das ist speziell bei

active sites Zahlen kleiner 10000/ cm2 als kritisch zu betrachten. Diese ersten Untersuchungen beschränkten sich daher auf standardisierte Ni-Cr-Überzüge, bei denen lediglich die Anzahl der Mikroporen gezielt variiert wurde. Dementsprechend lagen die Schichtdicken von Nickel und Chrom und die jeweiligen Potentialdifferenzen alle in einem Bereich im Rahmen der Normen und OEM-Spezifikationen. Nachdem so die Verbesserung der Korrosionsporenvorhersage demonstriert werden konnte, fehlte noch eine Überprüfung der Belastbarkeit der neuentwickelten Methode.

Ergebnisse des 5 Faktor DOEs

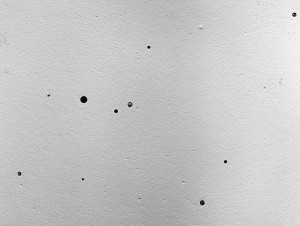

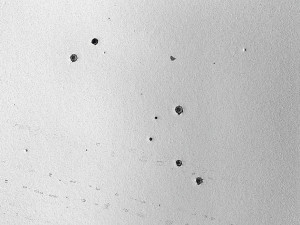

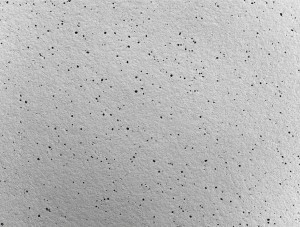

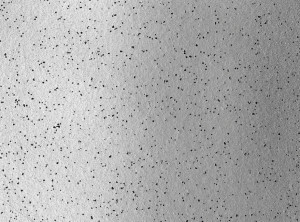

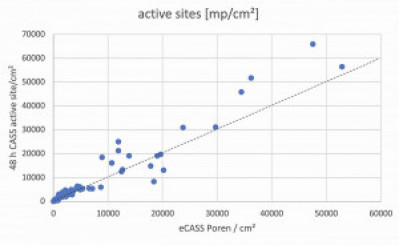

Wie im vorherigen Artikel angekündigt wurden in weiteren Versuchen in einem 5-Faktor DOE (Design of experience) gezielt die Einflüsse Potentialdifferenz zwischen mikroporig Nickel und Glanznickel, Anzahl der Mikroporen, Chromschichtdicke, mit/ohne Passivierung und helle/dunkle Chromüberzüge überprüft. Das Ergebnis war eine extrem gute Übereinstimmung der elektronischen CASS Test Simulation mit den Korrosionsergebnissen nach 48 h CASS Test. Sowohl die erzeugten Korrosionsbilder (Abb. 1–4) als auch die Anzahl der aktiven Korrosionsstellen (= active sites, Abb. 5) waren in allen Fällen sehr ähnlich. Und dies unabhängig von den gewählten Parametern.

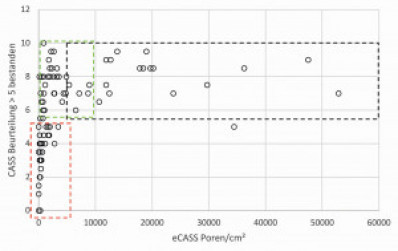

Obwohl in dem DOE die Parameter Schichtdicken, Potentialdifferenzen und Feststoffgehalt im mikroporigen Nickel so weit variiert wurden, dass sie zwangsweise zu schlechten CASS-Test-Ergebnissen führen mussten, sind nur Prüflinge mit extrem wenig Poren ausgefallen. Die OEM-Anforderungen an die Porenzahl (meist > 10000 Poren/cm2) wurden durch das DOE bestätigt. Wenn im eCASS > 5000 Poren/cm2 gezählt wurden, wurden diese Prüflinge auch als bestanden beurteilt (Abb. 6 schwarzer Kasten). Somit besteht noch ein Sicherheitspuffer für die Chrom(III)-Schichtsysteme bei den aktuellen Anforderungen der OEMs, die natürlich aufgrund der Erfahrungen mit Chrom(VI)-basierten Schichtsystemen so gewählt wurden.

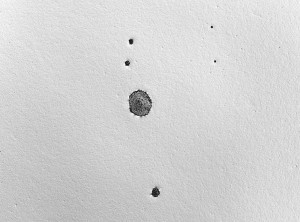

Bei den Prüflingen mit zu wenig Poren gab es trotzdem viele Bestandene (Abb. 6 grüner Kasten), was vor allem an den passivierten Prüflingen und denen mit sehr hoher Potentialdifferenz lag. In diesem Fall detektiert man zwar wenig Korrosionsporen, die aber einen kleinen Durchmesser besitzen (Abb.7). Die ausgefallenen Prüflinge (Abb. 6 roter Kasten) sind alle durch zu wenig und zu große Korrosionsporen in den Mikroskop-Bildern charakterisiert (Abb. 8).

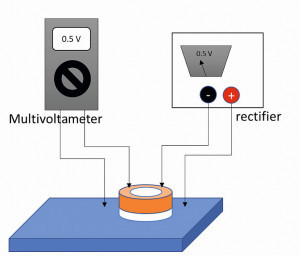

Beschreibung der eCASS Simulation

Für die Durchführung des eCASS benötigt man folgende Gerätschaften:

- Gleichrichter mit Auflösung 1 mV (z. B. OWON P4305 / 0-30V / 0-5 A/ 150 W)

- Multivoltameter (z. B. Digital Multivoltameter True RMS, OWON B35 T+)

- Auflichtmikroskop, 200x

- Eppendorf-Pipette 100 μL

- Ein Fuhrmann Prüfkit (Cu-Ring, Kabel, Klemmen)

- Oder ein Dubpernell Prüfkit (Becherglas 100-1000 ml, Cu-Plattenelektrode, Kabel, Klemmen)

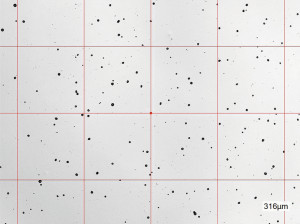

Nach dem Ansatz einer CASS-Testlösung nach DIN EN ISO 9227 erfolgt die Zugabe von 1 mL/L Netzmittel für luftbewegte Glanznickelbäder (z. B. ELPELYT Wetting Agent 62A von MacDermidEnthone GmbH). Das ist die Prüflösung für den eCASS. Der Aufbau des Fuhrmann Testkits hat den Vorteil von identischen Elektrodenabschnitten. Daher funktioniert dieser Testaufbau zuverlässig mit der im folgenden beschriebenen Prüfmethode. Beim Dubpernell-Aufbau mit der Messzelle im Becherglas variieren die Abstände zwischen Kupferelektrode und Prüfteil, weshalb die Spannung 0,5 Volt während des Tests nicht zwingend zur gewünschten Korrelation mit dem CASS Testergebnis führt. Der Messbereich der Probe wird vorsichtig mit Isopropanol unter Zuhilfenahme eines weichen Zellstofftuchs gereinigt. Der Cu-Ring wird so an die Probe geklemmt, dass die Isolierung zwischen Ring und Probe liegt. Die Kabel werden so mit dem Gleichrichter verbunden, dass der Cu-Ring die Kathode ist . Der Gleichrichter sollte ausgeschaltet sein (Off Funktion!). Das Multivoltameter wird zur Kontrolle der Spannung wie in Abbildung 9 angeschlossen. Anschließend wird exakt 100 µl der Prüflösung in den Ring eingefüllt. Die Kontaktklemmen dürfen dabei nicht benetzt werden. Das Multivoltameter zeigt, aufgrund der unterschiedlichen Potentiale der Cr-Schicht und des Cu-Rings, trotz des abgeschalteten Gleichrichters eine kleine Spannung an. Nach 30 Sekunden wird der Gleichrichter auf exakt 0,5 Volt eingestellt. Eine Voreinstellung der richtigen Spannung wird empfohlen, um lange Justierzeiten und zu hohe Ströme zu verhindern. Nach genau 4 Minuten wird der Gleichrichter ausgeschaltet. Mit einer Einwegpipette wird die Testlösung aus dem Kupferring entfernt. Die Klemmen und der Kupferring werden von der Probe entfernt. Der Messbereich wird markiert (eindrücken oder anritzen). Die Probe wird mit vollentsalztem (VE) Wasser gereinigt. Die Cr-Schicht wird mit Salzsäure (z. B. 1:1 Verdünnung 37 % HCl) abgelöst. Die Nickeloberfläche wird mit VE-Wasser abgespült und alle Flecken werden entfernt. Die Oberfläche wird abgetrocknet und unter das Auflichtmikroskop gelegt. Die optimale Vergrößerung beträgt 200 x. Die deutlich sichtbaren Korrosionsstellen werden in einem definierten Quadrat gezählt und die active sites entsprechend der gewählten Fläche auf 1 cm2 umgerechnet (siehe Abbildung 10).

Zukunft der eCASS Simulation

Die Prüfmethode wird Beschichtern von Automobil- Exterieurbauteilen zur Verfügung gestellt, die schon Chrom(III)-Endschichten produzieren. Aufgrund der guten Reproduzierbarkeit in eigenen Testreihen mit sehr unterschiedlichen Prüflingen wird fest mit einer Übertragbarkeit in die Praxis gerechnet. Wenn die Praxis die Zuverlässigkeit der eCASS Methode bestätigt, wird sie als Prüfmethode für Normen und OEM-Standards angeboten.