Beschichtung von Automobilelektronik aus Aluminium mit Zinnlegierungen Die galvanische Beschichtung von Aluminiumsubstraten mit Endoberflächen für Kontaktanwendungen, wie z. B. Zinn und Zinnlegierungen, ist Stand der Technik, aber aufgrund vielfältiger Vorbehandlungs- und Prozessstufen relativ zeitaufwendig. Eine Implementierung in kontinuierliche Prozesse wie z. B. die Bandbeschichtung würde die Anwendungsmöglichkeiten aluminiumbasierter Werkstoffe deutlich erhöhen, gleichzeitig aber eine deutliche Verkürzung der Prozesszeiten erfordern. Das fem führte Untersuchungen mit Aluminiumsubstraten als Werkstoffe für Leiter und Steckverbinder in der Automobilelektronik durch.

Die vorgestellten Untersuchungen hatten die Zielsetzung, die gesamte Prozesskette zur galvanischen Zinn-Legierungsabscheidung auf Aluminiumsubstraten dahingehend weiterzuentwickeln, dass mit vertretbaren Prozesszeiten qualitativ hochwertige Überzüge auf Rein-Aluminiumsubstraten sowie auf Aluminiumlegierungen mit höheren Festigkeiten abgeschieden werden können.

Einleitung

Sowohl Kupfer- als auch Aluminiumwerkstoffe sind für ihre guten elektrischen Eigenschaften bekannt und werden daher seit Jahrzehnten als Basiswerkstoffe für elektrische Anwendungen eingesetzt. Kupferwerkstoffe sind aluminiumbasierten Materialien insbesondere dann überlegen, wenn höhere thermische oder mechanische Belastungen vorliegen [1]. Ein grober Eigenschaftsvergleich ist in Tabelle 1 dargestellt.Hinsichtlich Preis- und Gewichtsaspekten bieten Aluminiumwerkstoffe deutliche Vorteile. Vergleicht man die Tagespreise für Aluminium und Kupfer, so beträgt der Preis aktuell pro Tonne etwa 2.400 Euro für Al bzw. 8.500 Euro für Cu [1].

Tab. 1: Eigenschaftsvergleich Kupfer – Aluminium

Tab. 1: Eigenschaftsvergleich Kupfer – Aluminium

![Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem) Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem)](/images/stories/Abo-2023-03/thumbnails/thumb_gt-2023-03-019.jpg) Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem)Für querschnittgleiche Leiter aus Reinaluminium und Reinkupfer ergeben sich folgende Relationen: die Dichte von Aluminium beträgt lediglich ca. 30 % der von Kupfer (2,7 zu 8,9 g/cm3), der Preis für die Aluminiumausführung liegt bei nur etwa 9 % zu der aus Kupfer und der Leitwert von Aluminium beträgt 63 % des Kupfer-Leitwerts (35 zu 58 MS/m).

Abb. 1: Vergleich Aluminium/Kupfer [2–4] (alle Abb., Tab., Fotos: fem)Für querschnittgleiche Leiter aus Reinaluminium und Reinkupfer ergeben sich folgende Relationen: die Dichte von Aluminium beträgt lediglich ca. 30 % der von Kupfer (2,7 zu 8,9 g/cm3), der Preis für die Aluminiumausführung liegt bei nur etwa 9 % zu der aus Kupfer und der Leitwert von Aluminium beträgt 63 % des Kupfer-Leitwerts (35 zu 58 MS/m).

Ein geringfügig anderes Bild ergibt sich beim Vergleich von Reinaluminium bzw. Reinkupfer bei gleichem Leitwert, für dessen Umsetzung bei Verwendung von Aluminium der 1,6-fache Querschnitt von Kupfer erforderlich ist. In diesem Fall beträgt die Gewichtsersparnis bei Verwendung von Aluminium statt Kupfer immer noch 50 %, und der Preis für die Aluminiumausführung liegt beilediglich 15 % im Vergleich zu Kupfer [2–4] (Abb. 1).

Aufgrund des Gewichts- und Kostenvorteils von Aluminium- gegenüber Kupferlegierungen können erstere für bestimmte Anwendungen eine attraktive Alternative darstellen. In der Regel erfordern die Einsatzbedingungen eine Oberflächenbehandlung in Form einer galvanischen Beschichtung [5]. Hier ist insbesondere der Vorbehandlungsprozess mit z. B. Doppel-Zinkat-Verfahren aufwendig und zeitintensiv. Im Hinblick auf eine kontinuierliche Beschichtung besteht die Notwendigkeit, die Prozesskette dahingehend weiterzuentwickeln, dass mit vertretbaren Prozesszeiten qualitativ hochwertige und haftfeste Beschichtungen abgeschieden werden können.

Experimentelles Materialien und Prozesse: Aluminiumsubstrate

Es wurden die Legierungen in Tabelle 2 untersucht. Hinsichtlich Verfügbarkeit weiterer Aluminiumqualitäten, speziell im Mustergrößenmaßstab, gab es Einschränkungen.

|

Legierung |

Art und Abmessung |

|

|

Al99,5 |

EN-AW 1050 A |

Bandmaterial, 0,5 mm Blech gewalzt, 40 x 40 x 2 mm |

|

AlMg3 |

EN-AW 5754 |

Bandmaterial Blech gewalzt, 40 x 40 x 2 mm |

|

AlZn5,5MgCu |

EN-AW 7075 |

Rundmaterial, Ø 30 mm, L = 30 mm Blech gewalzt, 40 x 40 x 2 mm |

|

AlMg4,5Mn0,7 |

EN-AW 5083 |

Rundmaterial, Ø 30 mm, L = 30 mm |

Vorbehandlung

Die für die Aluminiumbeschichtung üblicherweise eingesetzte Zinkatvorbehandlung stellt einen mehrstufigen Prozess dar und umfasst folgende Prozessschritte („Doppelzinkat“):

- Entfettung

- Beizen

- Klären

- Zinkatbehandlung

- Aufhellen (Entfernung der ersten Zinkatschicht)

- Zinkatbehandlung

Als Zwischenschritte sind jeweils mindestens einstufige Spülvorgänge erforderlich. Eventuelle Prozessvarianten ergeben sich aufgrund unterschiedlicher Erfordernisse der jeweils eingesetzten Aluminiumlegierung und deren Oberflächenzustand.

Folgende kommerzielle Vorbehandlungssysteme wurden für die Untersuchungen eingesetzt:

- Chemofit FLD AL (Fa. Chemopur H. Brand GmbH)

- Diaprep (Fa. IPT International Plating GmbH)

Bei beiden Vorbehandlungssystemen wurde die Abkochentfettung durch eine Reinigung mit Ethanol ersetzt, da erstere innerhalb der angestrebten Prozesszeit keine Entfettungswirkung erzielen kann. Die Behandlungsdauer jedes Behandlungsschritts wurde zwischen 10–30s variiert.

Elektrolyte

Als Endoberflächen für die verschiedenen Aluminiumsubstrate wurden Zinn- bzw. Zinnlegierungssysteme gewählt. Eine Auswahl an infrage kommenden Elektrolyten ist in Tabelle 3 zusammengestellt.

|

System |

Schichtzusammensetzung |

Parameter |

Vorteile |

Nachteile |

|

Sn-Ag |

3,5 % Ag |

stark sauer, RT, 10–20 A/dm2 |

bandanlagentauglich (mehrere µm/min) |

Zwischenschicht auf Al erforderlich |

|

Sn-Cu |

1–10 % Cu |

stark sauer, 50 °C 10–80 A/dm2 |

||

|

Sn-Bi |

5 % Bi |

stark sauer, 40 °C 1–20 A/dm2 |

||

|

Sn-Zn |

30 % Zn |

pH 6–7, RT, |

Al direkt beschichtbar, sehr korrosionsbeständige Schichten |

Gestellelektrolyte (max. 0,5–1 µm/min) |

|

Sn-Zn-Co |

51 % Zn, 3 % Co |

pH 6-10, 20-70 °C, 1–5 A/dm2 |

Die in der Tabelle vorgestellte Auswahl verschiedener Zinn- und Zinnlegierungselektrolyte lässt sich in zwei Gruppen einteilen. Zum einen sind verschiedene bandanlagentaugliche Elektrolyte auf dem Markt erhältlich, mit denen sich sehr hohe Abscheideraten realisieren lassen. Da diese Elektrolyte stark saure pH-Werte aufweisen, ist es jedoch erforderlich, das zinkatbehandelte Aluminiumsubstrat mit einer Zwischenschicht (üblicherweise Nickel) zu versehen. Bei der zweiten Gruppe handelt es sich um Gestellelektrolyte, die etwas längere Abscheidezeiten erfordern und im neutralen bis schwach alkalischen Bereich arbeiten. Hierdurch kann auf die Aufbringung einer Zwischenschicht eventuell verzichtet werden, was die Nachteile bezüglich der Abscheidegeschwindigkeit gegenüber den Bandanlagenelektrolyten aufheben würde. Es wurde je ein Vertreter aus jeder Gruppe untersucht:

- Zinn-Silberelektrolyt Slotoloy SNA 30 (Fa. Schlötter): Als Vertreter der ersten Elektrolytgruppe (stark sauer, Bandelektrolyt) wurde der Elektrolyt SNA30 der Fa. Schlötter auf Basis Methansulfonsäure gewählt. Dieser scheidet Zinn-Silber Schichten mit einem Ag-Gehalt von etwa 3 Gewichtsprozent (Gew.%) ab.

- Zinn-Zink-Elektrolyt Dipsol SZ 240 (Fa. Dipsol Europe GmbH): Als Vertreter der zweiten Elektrolytgruppe (neutral, Gestellelektrolyt) wurde der Zinn-Zink-Elektrolyt SZ 240 von Fa. Dipsol gewählt. Aus diesem Elektrolyten können Schichten mit einer Zusammensetzung von ca. 70 % Zinn und 30 % Zink abgeschieden werden.

- Nickelsulfamatelektrolyt MS (Fa. Schlötter): Für die Nickelzwischenschicht bei beiden Elektrolytsystemen wurde der zusatzfreie Nickelsulfamatelektrolyt MS von der Fa. Schlötter eingesetzt. Die Beschichtungen erfolgten bei einer Stromdichte von 15 A/dm2 bei einer Temperatur von 55 °C.

Beschichtungsprozess

Die Skizze in Abbildung 2 zeigt schematisch den Beschichtungsprozess mit bzw. ohne Zwischenschicht am Beispiel des Zinn-Silber- bzw. Zinn-Zink-Elektrolyten.

Abb. 2: Prozessvarianten für die verschiedenen Elektrolyttypen (schematisch)

Abb. 2: Prozessvarianten für die verschiedenen Elektrolyttypen (schematisch)

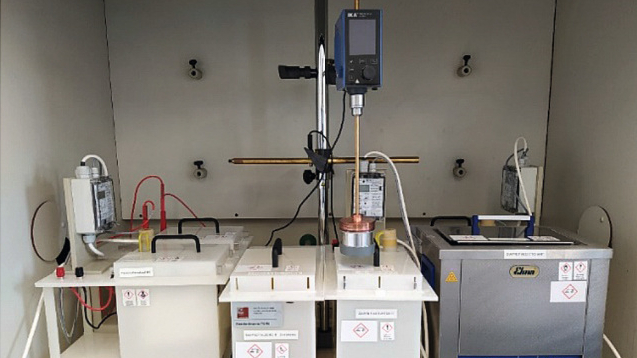

Eingesetzte Beschichtungsanlagen

Zur Beschichtung der Folien wurde ein Versuchsaufbau mit mehreren Badbehältern (Volumen 5 Liter) für die einzelnen Vorbehandlungs- und Beschichtungsstufen eingesetzt (siehe Abb. 3 und 4). Zur Simulation der Bandanlagenbedingungen wurden die Proben mit Hilfe eines Rührwerks im Elektrolyten bewegt, vergleichbar mit einer rotierenden Elektrode. Proben in Folienform wurden als Bandabschnitte von 200 mm Länge in eine Halterung eingespannt, stranggepresste zylindrische Proben von 30 mm Durchmesser direkt im Rührwerk befestigt. Die unterschiedlichen „Bandgeschwindigkeiten“ wurden über die Einstellung der entsprechenden Drehzahl des Rührwerks erreicht. Die Beschichtung ebener Substrate erfolgte ebenfalls im 5 Liter-Maßstab mit Warenbewegung.

Abb. 3: Anordnung Badbehälter im Abzug (links), Innenansicht Badbehälter (rechts)

Abb. 3: Anordnung Badbehälter im Abzug (links), Innenansicht Badbehälter (rechts)

Ergebnisse

Die Charakterisierung der Proben erfolgte hinsichtlich Haftfestigkeit, Kontaktwiderstand und Korrosionsbeständigkeit. Zur Beurteilung der Haftfestigkeit wurde sowohl der POSI (Pull-off Adhesion)-Test als auch der Temperaturschock-Test verwendet. Der POSI-Test bietet gegenüber dem Temperaturschock-Test den Vorteil, dass quantitative Werte für die Haftfestigkeit ermittelt werden können, erfordert aber ebene Proben. Für Folien bzw. Rundmaterial wurde der Temperaturschock-Test verwendet.

Abb. 4: Rotationsvorrichtung zur Beschichtung von Bandabschnitten (links), Probenhalterung mit eingespannter Folie (rechts)

Abb. 4: Rotationsvorrichtung zur Beschichtung von Bandabschnitten (links), Probenhalterung mit eingespannter Folie (rechts)

Haftfestigkeitsprüfungen Temperaturschock-Test

Der Temperaturschock-Test diente zur qualitativen Beurteilung der Haftfestigkeit der verschiedenen Kombinationen aus Substrat, Vorbehandlung und Beschichtung, insbesondere für nicht-ebene Substrate (Folien bzw. Rundmaterial). Die beschichteten Proben wurden für 2 Stunden bei 200 °C ausgelagert und anschließend in kaltem Wasser abgeschreckt. Durch die unterschiedlichen Wärmeausdehnungskoeffizienten der Substrate und der aufgebrachten Beschichtungen besteht die Möglichkeit, dass sich diese bei zu geringer Haftfestigkeit partiell vom Substrat abheben und es zur Blasenbildung kommt.

Bei den AlMg3-Substraten wurde nach dem Temperaturschock-Test vereinzelt Blasenbildung registriert. Deren Auftreten ist unabhängig von der Vorbehandlungsserie, dem verwendeten Elektrolytsystem sowie dem Vorhandensein einer Nickel-Zwischenschicht (Abb. 5).

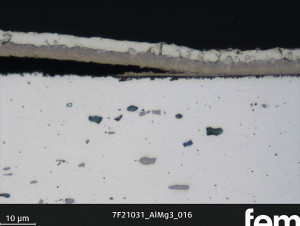

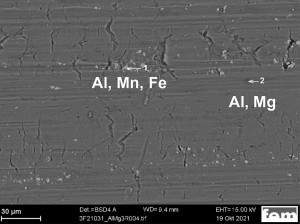

Die rasterelektronenmikroskopische Untersuchung einer unbeschichteten AlMg3-Probe zeigt zerklüftete Oberflächenbereiche sowie Bereiche, die Mangan und Eisen enthalten (Abb. 6). An solchen Bereichen könnten Aktivierungsschwierigkeiten während der Vorbehandlung in Haftungsproblemen resultieren.

An einer beschichteten AlMg3-Probe wurde mit EDX nachgewiesen, dass Zink (aus der Zinkatvorbehandlung) nicht nur auf der Aluminiumoberfläche vorliegt, sondern teilweise in tiefere Bereiche des Substrats eingedrungen ist (Abb. 7). Dies kann beispielsweise durch die Gegenwart von Rissen in der Oberfläche bedingt sein, so dass Zinkatbeize in oberflächennahen Bereichen in die Korngrenzen eindringt und dort abgeschieden wird. Es kommt zur Zerrüttung der Korngrenzen und dem Ausbrechen einzelner Bereiche. Infolge der Belastung während des Temperaturschock-Tests trennt sich die Nickel-Zwischenschicht vom Substrat und bricht.

Abb. 7: REM-Querschliffaufnahme einer Probe nach dem Thermoschock-Test (AlMg3, Vorbehandlung Chemopur, Zwischenschicht Ni, Endschicht SnAg, links: Übersicht, rechts: Detail

Abb. 7: REM-Querschliffaufnahme einer Probe nach dem Thermoschock-Test (AlMg3, Vorbehandlung Chemopur, Zwischenschicht Ni, Endschicht SnAg, links: Übersicht, rechts: Detail

Bei den AlZn5,5MgCu-Proben treten bei der Beschichtung ohne Nickel-Zwischenschicht unabhängig von der Vorbehandlungsserie und der Endschicht vereinzelt Haftfestigkeitsprobleme auf. Die Abhebungen sind nicht flächig ausgedehnt, sondern lokal begrenzt in Form von kleinen Blasen (Abb. 8).

Abb. 8: REM-Querschliffaufnahme einer AlZn5,5MgCu-Probe, Vorbehandlung IPT, Beschichtung SnAg, links: Übersicht, rechts: Detail

Abb. 8: REM-Querschliffaufnahme einer AlZn5,5MgCu-Probe, Vorbehandlung IPT, Beschichtung SnAg, links: Übersicht, rechts: Detail

Auf der Oberfläche einer unbeschichteten AlZn5,5MgCuProbe befinden sich noch relativ große Bereiche mit Anhaftungen von Aluminium- und Magnesiumoxiden bzw. Kupfer, welche durch die Aktivierung eventuell nur unvollständig entfernt werden, so dass die Haftfestigkeit einer nachfolgenden Beschichtung erschwert wird (Abb. 9).

Abb. 9: REM-Oberflächenaufnahme einer unbeschichteten AlZn5,5MgCu-Probe

Abb. 9: REM-Oberflächenaufnahme einer unbeschichteten AlZn5,5MgCu-Probe

POSI-Test

![Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9] Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9]](/images/stories/Abo-2023-03/thumbnails/thumb_gt-2023-03-015.jpg) Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9]Der POSI-Test (Abb. 10) bietet gegenüber dem Temperaturschock-Test den Vorteil, dass quantitative Werte für die Haftfestigkeit ermittelt werden können, erfordert aber ebene Proben. Es handelt sich um eine Haftzugfestigkeitsprüfung nach ISO 4624 / 16276-1, ASTM D4541 / D7234, AS/NZS 1580 und ZTV-ING (Klasse 1 nach DIN 51220).

Abb. 10: Verwendetes Haftfestigkeitsprüfgerät DeFelsko PosiTest AT-A [9]Der POSI-Test (Abb. 10) bietet gegenüber dem Temperaturschock-Test den Vorteil, dass quantitative Werte für die Haftfestigkeit ermittelt werden können, erfordert aber ebene Proben. Es handelt sich um eine Haftzugfestigkeitsprüfung nach ISO 4624 / 16276-1, ASTM D4541 / D7234, AS/NZS 1580 und ZTV-ING (Klasse 1 nach DIN 51220).

Mittels POSI-Test wird die Kraft gemessen, welche benötigt wird, um eine definierte Fläche einer Beschichtung unter Verwendung von hydraulischem Druck von einem Untergrund abzuziehen. Der benötigte Druck wird in Megapascal (MPa) und Pfund pro Quadratzoll (PSI) auf einer digitalen Präzisionsmessuhr angegeben. Für die Versuche wurde ein Prüfstempel („Dolly“) mit 14 mm Durchmesser verwendet. Hierbei liegt der Messbereich zwischen 0 und 40 MPa. Der Dolly wird auf die gereinigte Substratoberfläche aufgeklebt, anschließend wird der Kleber ausgehärtet. Die zu messende Testfläche wird mit einer Lochkreissäge freigelegt und die Messung durchgeführt. Nach einigen Vorversuchsreihen zur quantitativen Haftfestigkeitsprüfung wurde deutlich, dass die Haftfestigkeitswerte bei einer Vorbehandlungsdauer von kleiner als 30 s pro Prozessschritt, unabhängig von Vorbehandlungsserie und Aluminiumlegierung, starken Schwankungen unterliegen. Eine haftfeste Beschichtung kann dadurch nicht gewährleistet werden. Für die weiteren Untersuchungen wurden nur Proben mit Vorbehandlungsdauer von 30 s pro Prozessschritt berücksichtigt. Eine Zusammenstellung der Versuchsergebnisse ist in Abbildung 11 dargestellt.

Für die Bewertung der Haftfestigkeit wurden folgende Kriterien angesetzt: gute Haftfestigkeit ≥ 4 MPa (grün), mittlere Haftfestigkeit 3,7–3,9 MPa (gelb), geringe Haftfestigkeit ≤ 3,6 MPa (rot). Üblicherweise erfolgt der Abriss zwischen Substrat und Schicht und der angegebene Wert entspricht der eigentlichen Haftfestigkeit. Ist dem Zahlenwert ein Größergleichzeichen (≥) vorangestellt, ist der Abriss zwischen Stempel und Beschichtung erfolgt und die eigentliche Haftfestigkeit zwischen Substrat und Beschichtung ist größer.

Abb. 11: Haftfestigkeitswerte nach dem POSI-Test, alle Werte in MPa

Abb. 11: Haftfestigkeitswerte nach dem POSI-Test, alle Werte in MPa

Vergleicht man die Substrate untereinander, ergeben sich für die Rein-Aluminiumsubstrate Al99,5 eher geringe Haftfestigkeitswerte, unabhängig von der Vorbehandlung und dem Beschichtungssystem. Einzig das Beschichtungssystem Zinn-Zink mit Nickel-Zwischenschicht und IPTVorbehandlung erreicht einen ausreichenden Wert. Bei der Aluminiumlegierung AlMg3 ergeben sich gute Haftfestigkeiten bei der Beschichtung mit Zinn-Silber mit einer Nickel-Zwischenschicht. Bei der Beschichtung mit Zinn-Zink werden gute Haftfestigkeitswerte mit und ohne Nickel-Zwischenschicht erreicht. Dies ist für beide Vorbehandlungsserien der Fall.

Gute Haftfestigkeitswerte ergeben sich bei der Aluminium-Legierung AlZn5,5MgCu bei der Beschichtung mit Zinn-Silber und Zinn-Zink unter Verwendung der Vorbehandlungsserie Chemopur und in Gegenwart einer Nickel-Zwischenschicht. Bei der Vorbehandlungsserie IPT werden für alle Kombinationen bei diesem Substrat gute Haftfestigkeitswerte erreicht.

Vergleicht man die Vorbehandlungen untereinander, so ergibt sich bei Chemopur und IPT auf Al99,5 nur eine geringe Haftfestigkeit. Die Haftfestigkeit auf den Al-Legierungen AlMg3 und AlZn5,5MgCu ist gut bei beiden Vorbehandlungslinien und den Schichtsystemen mit NickelZwischenschicht (Chemopur-Vorbehandlung) bzw. allen Schichtsystemen (IPT-Vorbehandlung).

Aus Sicht der Beschichtungssysteme erreichen beide Beschichtungssysteme auf dem Rein-Aluminiumsubstrat nur eine geringe Haftfestigkeit. Die Haftfestigkeit bei der Beschichtung mit Zinn-Silber ohne Nickel-Zwischenschicht ist ebenfalls gering. Die Haftfestigkeit auf den Al-Legierungen AlMg3 und AlZn5,5MgCu ist gut bei beiden Vorbehandlungslinien und den Schichtsystemen mit Ni-Zwischenschicht (Chemopur-Vorbehandlung) bzw. allen Schichtsystemen (IPT-Vorbehandlung).

Kontaktwiderstandsmessungen

Die Messungen des Kontaktwiderstandes erfolgten an beschichteten Flachproben gegen einen goldbeschichteten Pin mit einer halbkreisförmigen Kontaktfläche und einem Durchmesser von 0,8 mm. Die Kraft wurde manuell in einem Kraftmessstand aufgebracht, über eine Kraftmessdose gemessen und anhand eines Messverstärkers ausgewertet. Die Aufprägung des Stromes und die Messung des Spannungsabfalls erfolgten am Pin durch angelötete Messleitungen. Die Kontaktierung der Flachproben erfolgte über eine vergoldete Kelvinklemme. Für die Bestimmung jedes Widerstandswertes wurden zehn verschiedene Ströme von 0,1–1 A aufgeprägt und der jeweilige Spannungsabfall gemessen. Die Anpresskraft wurde von 0,1 N bis 2,0 N variiert und in Abhängigkeit davon der Übergangswiderstand bestimmt. Die bei den Kontaktwiderstandsmessungen erhaltenen Ergebnisse sind als Widerstand vs. Kontaktkraft in Abbildung 12 aufgetragen.

Abb. 12: Kontaktwiderstand in Abhängigkeit der Kontaktkraft

Abb. 12: Kontaktwiderstand in Abhängigkeit der Kontaktkraft

Die Zinn-Silber- und Zinn-Zink-Beschichtungen weisen bei höheren Kontaktkräften den gleichen Kontaktwiderstand auf (< 0,25 Ohm ab 0,75 N Auflagekraft). Der Kontaktwiderstand wird dabei nicht von einer evtl. aufgebrachten Nickel-Zwischenschicht beeinflusst. Die Zinn-Zink-Beschichtung weist bei einer geringeren Auflagekraft als 0,75 N höhere Widerstandswerte auf als die Zinn-Silber-Beschichtung, da die Schichten rauer sind und erst bei höherer Auflagekraft durch den Messstift eingeebnet werden (die Auflagefläche wird dem Messstift angepasst).

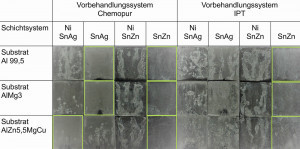

Korrosionstests

Die Korrosionstests wurden an beschichteten Proben vorgenommen. Die Auslagerung erfolgte für 48 h im neutralen Salzsprühtest NSS. Auf den Oberflächen in Abbildung 13 sind vielfach deutliche Korrosionserscheinungen zu erkennen. Aus Gründen der Übersichtlichkeit sind die Proben mit geringem Korrosionsangriff grün umrandet hervorgehoben. Tendenziell sind folgende Proben weniger stark angegriffen: die Zinn-Zink-Beschichtung ohne Nickel-Zwischenschicht, unabhängig von der Vorbehandlungsserie sowie die Zinn-Silber-Beschichtung mit der Chemofit-Vorbehandlungsserie von Chemopur je nach verwendetem Substrat mit oder ohne Nickel Zwischenschicht.

Zusammenfassung

Abb. 13: Fotodokumentation der Proben nach 48 h Auslagerung im NSS, grüne Markierungen für Proben mit geringem KorrosionsangriffDie Implementierung von Aluminiumsubstraten in kontinuierliche Prozesse wie eine Bandbeschichtung erfordert eine deutliche Verkürzung der Prozesszeiten. Das Hauptziel der vorgestellten Untersuchungen war die Erzeugung haftfester Zinnlegierungsschichten auf verschiedenen Aluminiumsubstraten mit Prozesszeiten, wie sie in Bandbeschichtungsanlagen vertretbar sind. Die Versuche wurden unter Verwendung kommerzieller Zinkatprozesse bzw. Zinnlegierungselektrolyte an verschiedenen Aluminiumlegierungen durchgeführt. Die Korrosionsbeständigkeit der Schichten wurde nach 48-stündiger Auslagerung im neutralen Salzsprühtest beurteilt, wobei vielfach Korrosionserscheinungen zu verzeichnen sind. Die besten Ergebnisse wurden für die Zinn-Zink-Schichten ohne Zwischenschicht erzielt bzw. für Zinn-Silber-Schichten mit der Chemopur-Vorbehandlung. Die Kontaktwiderstände der Zinn-Silber- bzw. Zinn-Zink-Legierungsschichten waren bei höheren Kontaktkräften ähnlich (< 0,25 Ω ab 0,75 N Auflagekraft). Bei geringerer Auflagekraft ergaben sich für die Zinn-Zink-Schichten etwas höhere Werte im Vergleich zu Zinn-Silber, bedingt durch ihre etwas höhere Rauheit. Im Hinblick auf die Haftfestigkeit konnten bei Prozesszeiten von 30 s bei höherlegierten Aluminiumqualitäten qualitativ gute Beschichtungen erzeugt werden. Hierbei erwies sich u. a. die Oberflächengüte der Aluminiumlegierungen von besonderer Bedeutung. Es hat sich gezeigt, dass Risse in der Oberfläche oder Ausscheidungen von Legierungsbestandteilen zur Bildung von Blasen oder Schichtabhebungen führen können.

Abb. 13: Fotodokumentation der Proben nach 48 h Auslagerung im NSS, grüne Markierungen für Proben mit geringem KorrosionsangriffDie Implementierung von Aluminiumsubstraten in kontinuierliche Prozesse wie eine Bandbeschichtung erfordert eine deutliche Verkürzung der Prozesszeiten. Das Hauptziel der vorgestellten Untersuchungen war die Erzeugung haftfester Zinnlegierungsschichten auf verschiedenen Aluminiumsubstraten mit Prozesszeiten, wie sie in Bandbeschichtungsanlagen vertretbar sind. Die Versuche wurden unter Verwendung kommerzieller Zinkatprozesse bzw. Zinnlegierungselektrolyte an verschiedenen Aluminiumlegierungen durchgeführt. Die Korrosionsbeständigkeit der Schichten wurde nach 48-stündiger Auslagerung im neutralen Salzsprühtest beurteilt, wobei vielfach Korrosionserscheinungen zu verzeichnen sind. Die besten Ergebnisse wurden für die Zinn-Zink-Schichten ohne Zwischenschicht erzielt bzw. für Zinn-Silber-Schichten mit der Chemopur-Vorbehandlung. Die Kontaktwiderstände der Zinn-Silber- bzw. Zinn-Zink-Legierungsschichten waren bei höheren Kontaktkräften ähnlich (< 0,25 Ω ab 0,75 N Auflagekraft). Bei geringerer Auflagekraft ergaben sich für die Zinn-Zink-Schichten etwas höhere Werte im Vergleich zu Zinn-Silber, bedingt durch ihre etwas höhere Rauheit. Im Hinblick auf die Haftfestigkeit konnten bei Prozesszeiten von 30 s bei höherlegierten Aluminiumqualitäten qualitativ gute Beschichtungen erzeugt werden. Hierbei erwies sich u. a. die Oberflächengüte der Aluminiumlegierungen von besonderer Bedeutung. Es hat sich gezeigt, dass Risse in der Oberfläche oder Ausscheidungen von Legierungsbestandteilen zur Bildung von Blasen oder Schichtabhebungen führen können.

Das IGF-Vorhaben AiF 22009 N der Forschungsvereinigungen DGO und fem wurde über die AiF im Rahmen des Programms zur Förderung Industrieller Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Literatur

[1] Lücke, N.; Schlegel, S.; Großmann, S.: Vergleich von Werkstoffen auf Basis von Cu und Al sowie Trends bei deren Anwendung in der Elektroenergietechnik, Metall, 67. Jahrgang, 11 (2013), 493-497

[2] Tageskurse Kupfer, Aluminium: https://www.finanzen.net/rohstoffe/kupferpreis, https://www.finanzen.net/rohstoffe/aluminiumpreis, abgerufen am 27.01.2023

[3] Der Werkstoff Aluminium, Merkblatt W1, AluminiumZentrale, Gesamtverband der Aluminium-Industrie (http://www.aluinfo.de/files/_media/dokumente/Downloads/Technische%20Daten/Merkblaetter/W1_Der_Werkstoff_Aluminium.pdf)

[4] Kupfer-Datenblätter, Kupferinstitut https://kupfer.de/mediathek/datenblaetter/

[5] Jelinek, T.W.: Oberflächenbehandlung von Aluminium, Leuze Verlag, Bad Saulgau, 1997

[6] GDA Gesamtverband der Aluminiumindustrie e. V., Merkblatt O8: Galvanische und chemische Überzüge, www.aluinfo.de

[7] Arbeitsanleitungen der Elektrolyte MBF20, Slotoloy SNA30, Slotoloy SNB30 1, Slototin 60 (www.schloetter.de)

[8] Elektrolytbeschreibung Fa. Dipsol, auf Anfrage erhältlich

[9] POSI-Test von DeFelsko https://de.defelsko.com/positest-at?gclid=EAIaIQobChMIstKq85n6-AIVB_hRCh2UEQsJEAAYAiAAEgJiSPD_BwE