Neben der Anwendung künstlicher Intelligenz (KI) ist die Nutzung von Digitalen Zwillingen ein nicht minder wichtiger Punkt, wenn es um Effizienz geht – gerade auch bei AOI-Prüfsystemen.

Im Zusammenspiel mit dem Einsatz von AOI-Systemen ist die Technologie des ‚Digitalen Zwillings' auf unterschiedlichen Wegen nutzbar. So kann etwa mit einer virtuellen Offline-Programmierstation ein digitales Abbild des verwendeten AOI-Systems entstehen, in welchem sämtliche Parameter aus der realen Welt enthalten sind.

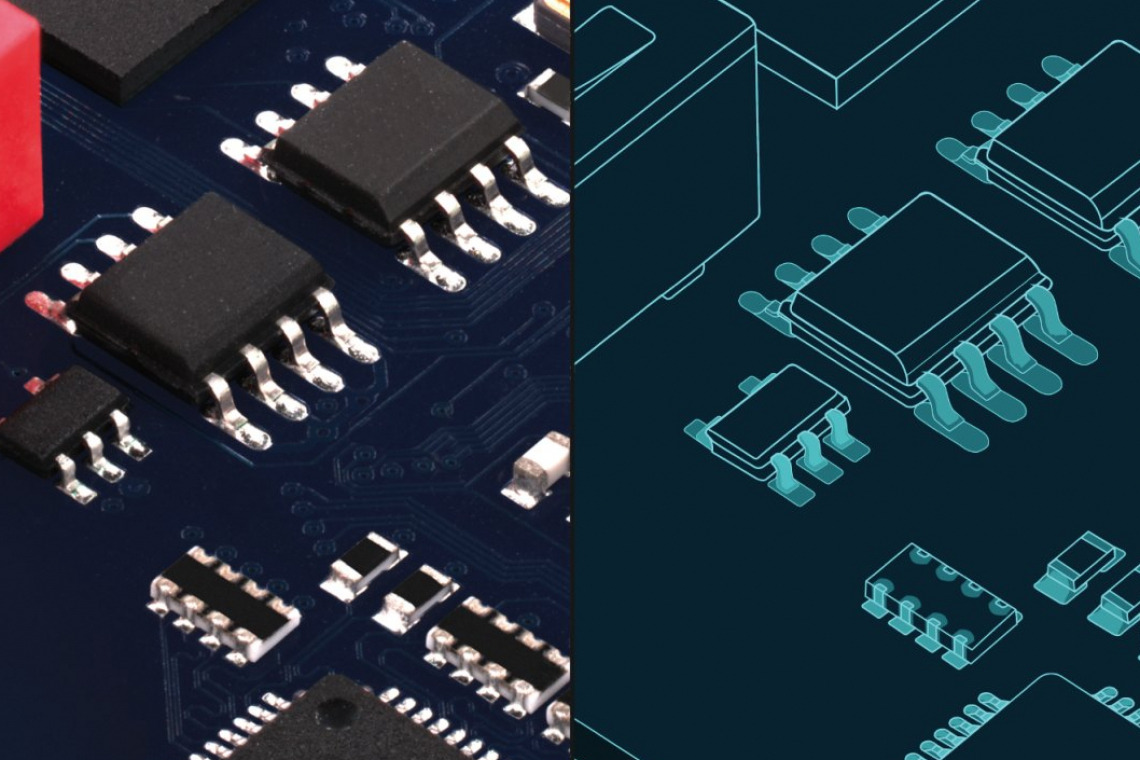

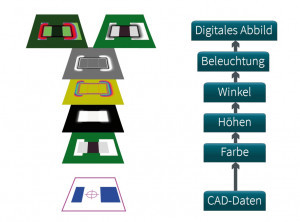

Ein weiteres sehr interessantes Anwendungsgebiet für den Digitalen Zwilling ist die Abbildung der elektronischen Baugruppe, welche physisch noch nicht vorhanden ist, aber in Kürze produziert und geprüft werden soll (Abb. 1). Es stehen mit gut aufbereiteten CAD-Daten zwar schon sehr viele, hilfreiche Informationen für eine AOI-Prüfprogrammerstellung zur Verfügung; allerdings sind für eine umfangreiche Parametrierung noch etliche Lücken vorhanden.

Der nachfolgende Artikel greift diese beiden Einsatzfälle für den Digitalen Zwilling auf und erläutert deren Vorteile und Möglichkeiten näher.

Digitales Abbild der Baugruppe als erster Schritt

Insbesondere bei elektronischen Baugruppen, welche nur in kleinen Stückzahlen produziert werden, kommt einer schnellen Prüfprogrammerstellung und einem minimalen Debug-Aufwand eine enorme Bedeutung zu. Die dafür verfügbaren Informationen basieren im Allgemeinen auf Produktionsdaten. Gängig sind hierbei Mittelpunktkoordinaten der Bauteile sowie Gerberdaten für das Layout der Leiterplatte. Etwas schwieriger ist es oftmals schon, wenn Fertigungsdienstleister auf ODB++-Daten zugreifen wollen, welche typischerweise noch weitere Informationen für die AOI-Programmerstellung enthalten. Entscheidende Vorgaben für AOI-Prüffunktionen sind jedoch auch mit diesem Format nicht verfügbar. Dies betrifft z. B. Informationen zur Geometrie der Bauteilanschlüsse sowie deren Kontaktflächen auf den Pads. Auch Maßangaben zur Bauteilhöhe oder den Ausdehnungen des Körpers stehen mit dieser Datenbasis leider nicht zur Verfügung.

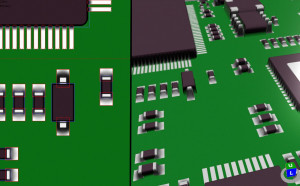

Somit ergibt sich für die Parametrierung von AOI-Prüfprogrammen die Notwendigkeit, auf umfangreiche Bauform-Bibliotheken zurückzugreifen. Das Resultat ist somit die oftmals sehr aufwändige Erstellung und Pflege einer AOI-Bibliothek inkl. einer Artikelnummern-Referenz. Um dies jedoch zu umgehen, bieten sich zwei Möglichkeiten an: Der erste Weg ist die vollautomatische Erstellung einer Bibliothek und der dazugehörigen Referenztabelle für Artikelnummern anhand der eingangs erwähnten Daten inklusive einer vorhandenen Musterbaugruppe. Alle zusätzlich zu den importierten Daten benötigten Parameter werden dabei in einem ersten Durchlauf direkt von der Baugruppe ermittelt und vollautomatisiert eine auf Artikelnummern basierende AOI-Bibliothek aufgebaut. Diese Möglichkeit bietet die Systemsoftware ‚PILOT AOI' von GÖPEL electronic mit der leistungsfähigen Funktion ‚MagicClick'. Das digitale Abbild der Baugruppe wird somit im ersten Schritt vom realen Objekt generiert und nachfolgend daraus das AOI-Prüfprogramm inkl. Bibliothek vollautomatisch erstellt (Abb. 2).

Abb. 2: ‚PILOT AOI‘ im Einsatz; Bild: GÖPEL electronicUm diesen Schritt bereits vor der Fertigung der ersten Baugruppe gehen zu können, ist die Bereitstellung von detaillierten Geometriedaten von Leiterplatte und Bauteilen zwingend notwendig. Eine Möglichkeit bietet dafür das Datenformat ODB++Process. Unter Bezugnahme auf die Artikelnummer des jeweiligen Bauteils werden über die Konstruktionsdaten des Herstellers alle AOI-relevanten Daten generiert (z. B. die Pinform und deren Kontaktflächen auf dem Pad) und stehen für die Erstellung des Prüfprogramms zur Verfügung. ‚PILOT AOI' bietet einen solchen Datenimport und ermöglicht damit eine wesentlich schnellere und exaktere Parametervorgabe für das jeweilige AOI-Programm.

Abb. 2: ‚PILOT AOI‘ im Einsatz; Bild: GÖPEL electronicUm diesen Schritt bereits vor der Fertigung der ersten Baugruppe gehen zu können, ist die Bereitstellung von detaillierten Geometriedaten von Leiterplatte und Bauteilen zwingend notwendig. Eine Möglichkeit bietet dafür das Datenformat ODB++Process. Unter Bezugnahme auf die Artikelnummer des jeweiligen Bauteils werden über die Konstruktionsdaten des Herstellers alle AOI-relevanten Daten generiert (z. B. die Pinform und deren Kontaktflächen auf dem Pad) und stehen für die Erstellung des Prüfprogramms zur Verfügung. ‚PILOT AOI' bietet einen solchen Datenimport und ermöglicht damit eine wesentlich schnellere und exaktere Parametervorgabe für das jeweilige AOI-Programm.

Nach wie vor unberücksichtigt sind dabei jedoch die Ausprägungen der Lötstellen unter Beachtung der Produktionsparameter sowie der Kamerakonfiguration und der Beleuchtungsanordnung im AOI-System. Um diese nachzubilden, ist ein Simulationsprozess in mehreren Schritten notwendig. Der Ablauf dieses Verfahrens ist in Abbildung 3 dargestellt, in dessen Ergebnis das digitale Abbild der Baugruppe zur Verfügung steht (Abb. 4).

Digitaler Zwilling des AOI-Systems

Die Technologie des Digitalen Zwillings bietet jedoch in Bezug auf den Fertigungsprozess eine weitere, sehr effiziente Anwendungsmöglichkeit: das AOI-System selbst. Typischerweise führt es ein langes Leben in der Fertigungslinie und wird vom Hersteller mit Updates und Upgrades sowohl im Hardware- als auch im Softwarebereich versorgt. Schulung, Support und die Weiterentwicklung der Software begleiten das reale AOI-System im Allgemeinen über seinen gesamten Lebenszyklus.

Ein Digitaler Zwilling des kompletten AOI-Systems ist das ideale Konzept, diese Anforderungen zu unterstützen, qualitativ hochwertig umzusetzen und vor allem zu beschleunigen. Deshalb werden verschiedene bekannte und neue Werkzeuge verbunden, um im Zusammenschluss ein digitales Abbild des Systems und seines Verhaltens zu schaffen. Mit diesem Digitalen Zwilling sollen, sowohl beim Anwender als auch bei GÖPEL electronic, möglichst viele Anforderungen, Abläufe oder Verhaltensweisen virtualisiert und simuliert werden. Grundsätzlich ist das Ziel dieser virtuellen Repräsentation des AOI-Systems die Verbesserung der Effizienz, Leistung und Zuverlässigkeit seines physischen Gegenübers.

Realisiert wird dies durch eine einzelne austauschbare Datei, welche so viele Detailinformationen wie möglich über ein AOI-System enthält: Achsparameter, Kamerakonfiguration, Messkopftyp und dessen Parameter, Beleuchtungssituationen und viele weitere Software- und Hardwareparameter. In Anlehnung an die aus der Informations- und Rechentechnik bekannten Konzepte wie ‚Virtuelle Maschine', ‚Image' und ‚Sandbox' wird die Hardwareumgebung, also das reale AOI-System selbst, abstrahiert und nachgebildet. Das entstandene Abbild bzw. ‚Image' kann beliebig verteilt und wieder geladen werden. In Verbindung mit einer virtuellen Baugruppe inklusive simulierter Lötstellen entsteht ein flexibel nutzbarer virtueller Datenraum.

Abb. 5: Digitales Abbild des AOI-Systems Bild: GÖPEL electronicDer Anwender kann somit die Prüfprogrammerstellung kosteneffizient durchführen, ohne auf ein tatsächliches System oder eine reale Baugruppe angewiesen zu sein. Dies kann abseits der Fertigungslinie auf einem Desktop-PC oder Notebook erfolgen. Potenzielle Herausforderungen am Leiterplattenlayout oder an der Prüftiefe können frühzeitig gemeistert werden. Schulung, Weiterbildung oder spezielle Untersuchungen lassen sich frühzeitig durchführen, ohne das reale System zeitlich zu belasten. Alle beim Anwender vorhandenen Systemtypen aus dem SPI- und AOI-Portfolio können mit einem Klick innerhalb von ‚PILOT AOI' geladen werden, um das Prüfprogramm unter verschiedenen Bedingungen zu testen (Abb. 5).

Abb. 5: Digitales Abbild des AOI-Systems Bild: GÖPEL electronicDer Anwender kann somit die Prüfprogrammerstellung kosteneffizient durchführen, ohne auf ein tatsächliches System oder eine reale Baugruppe angewiesen zu sein. Dies kann abseits der Fertigungslinie auf einem Desktop-PC oder Notebook erfolgen. Potenzielle Herausforderungen am Leiterplattenlayout oder an der Prüftiefe können frühzeitig gemeistert werden. Schulung, Weiterbildung oder spezielle Untersuchungen lassen sich frühzeitig durchführen, ohne das reale System zeitlich zu belasten. Alle beim Anwender vorhandenen Systemtypen aus dem SPI- und AOI-Portfolio können mit einem Klick innerhalb von ‚PILOT AOI' geladen werden, um das Prüfprogramm unter verschiedenen Bedingungen zu testen (Abb. 5).

Am Firmensitz von GÖPEL electronic bietet der konkrete Digitale Zwilling des Kundensystems einen immensen Vorteil beim Thema Service und Support. Das virtuelle System inklusive Messdaten einer inspizierten Baugruppe kann zur Programmierunterstützung und Fehlersuche in kürzester Zeit inhouse zur Verfügung gestellt werden. Somit wird eine genauere und schnellere Analyse und Untersuchung ermöglicht. Das Anliegen des Anwenders kann inklusive des digitalen Abbildes des Systems und der Baugruppe an den 2nd-Level Support und die Entwicklung weitergereicht werden. Das reale System in der Fertigungslinie steht, von diesem Prozess abgekoppelt, schon für die Abarbeitung der nächsten Aufträge zur Verfügung. Ein für den Anwender zeitlich und planungstechnisch aufwändiger Remote-Support oder Service-Einsatz am AOI-System kann somit schnell ausgeschlossen werden.

Der Digitale Zwilling – ein adaptives System

Auch im Entwicklungsprozess der Systemsoftware ‚PILOT AOI' wurden und werden die Vorteile des virtuellen AOI-Systems sichtbar. Neue Features werden von Anfang an in der virtuellen Umgebung seines realen Pendants entwickelt und getestet. Die Entwicklung bewegt sich damit vom Start weg so nah an der physisch realen Welt wie möglich. Beim Softwaretest am realen System sind böse Überraschungen auf ein Minimum reduziert, wodurch ein weiterer Kosten- und Zeitgewinn bei der Entwicklung entsteht.

Es stellt sich heraus, dass der Digitale Zwilling ein adaptives Modell bietet, welches für verschiedenste Perspektiven und Betrachtungsräume einsetzbar ist; zum einen für den Hersteller bei der Entwicklung, Produktion und Wartung von Teil- oder Gesamtsystemen, die sein Produkt beeinflussen oder sein Produkt selbst darstellen, zum anderen für den Anwender, der den Digitalen Zwilling des Produktes wiederum in sein virtuelles Gesamtsystem integrieren kann. Insgesamt ergibt sich mit dieser Technologie speziell für den AOI-Einsatz ein hoher Effizienzgewinn auf eine äußerst ressourcenschonende Weise.

Zu den Autoren

Dipl.-Ing. Jens Kokott studierte an der Friedrich-Schiller-Universität Jena Geräte- und Feinwerktechnik sowie an der Fernuniversität Hagen Betriebswirtschaftslehre. Von 1991 bis 1992 war er wissenschaftlicher Mitarbeiter an der Universität Jena. Jens Kokott wechselte 1992 zu GÖPEL electronic, um den Bereich automatische Inspektion aufzubauen. Seit 2016 ist er als Produktmanager für AOI-Systeme tätig.

Dipl.-Ing. (FH) Frank Hauswald studierte an der Fachhochschule Jena im Fachbereich Elektrotechnik Kommunikations- und Medientechnik und schloss sein Studium mit seiner Diplomarbeit bei GÖPEL electronic zur Schrifterkennung auf elektronischen Bauelementen ab. Dort arbeitet er seit 2010 als Softwareentwickler der Systemsoftware ‚PILOT AOI' im Bereich automatische Inspektion.