Herstellung und Schichtanalytik von YIG-Schichten Einleitung

Der Bedarf an immer leistungsfähigeren und effizienteren integrierten Schaltkreisen führte in den vergangenen Jahrzenten zu einer kontinuierlichen Erhöhung der Integrationsdichte von CMOS Bauteilen. Etwa alle zwei Jahre konnte die Integrationsdichte verdoppelt werden (Mooresches Gesetz). Diese Entwicklung stößt jedoch immer mehr an physikalische Grenzen. Die modernsten Fertigungstechnologien lassen Strukturgrößen von 5 nm zu. Ab Strukturgrößen von 2-3 nm kommt es jedoch zu quantenmechanischen Tunnelströmen, die einer weiteren Miniaturisierung in den nächsten Jahren im Weg stehen werden. Die Eigenerwärmung der Nanostrukturen durch den elektrischen Widerstand limitiert außerdem die Erhöhung der Taktfrequenz der Bauteile, da die entstehende Wärme nicht mehr durch konventionelle Kühlung abgeführt werden kann. Die Weiterentwicklung der Mikroelektronik kann aus heutiger Sicht nur durch den Einsatz alternativer Informationsverarbeitungskonzepte erfolgen; eines dieser Konzepte basiert auf der Verwendung von magnonischen Bauelementen. So erzeugen Transistoren, die Informationen nicht über Elektronen, sondern über Spinwellen bzw. deren Quanten, die Magnonen, übertragen, aufgrund der Joule'schen Wärmeübertragung etwa 90 % weniger Verlustwärme im Vergleich zu konventionellen Halbleitertransistoren. Außerdem können sie bis in den THz-Bereich eingesetzt werden.

In den letzten Jahrzehnten hat sich Yttrium-Eisen-Granat (Y3Fe2(FeO4)3 oder YIG) aufgrund seiner außergewöhnlichen magnetischen Dämpfungseigenschaften bei gleichzeitiger elektrischer Isolierung als eines der vielversprechendsten Materialien für die Herstellung von Spinwellenleitern erwiesen. Es hat sich gezeigt, dass sich Magnonen in YIG über mehrere Zentimeter ausbreiten können, was eine grundlegende Voraussetzung für die Herstellung komplexerer magnonischer Komponenten ist. Bislang wurden hochwertige YIG-Schichten mit Hilfe der Flüssigphasenepitaxie (engl. LPE - liquid phase epitaxy) auf Gadolinium-Gallium-Granat-Wafern (GGG) hergestellt. Die GGG-Substrate sind aufgrund ihrer kristallographischen und chemischen Eigenschaften für die Durchführung des LPE-Prozesses unverzichtbar, begrenzen derzeit aber die spätere Nutzfläche auf 3-4 Zoll im Durchmesser. Für die Anwendung von Magnonic-Computing-Komponenten wäre eine YIG-Schicht auf Si-Wafern vorteilhaft, da elektronische CMOS-Komponenten auch auf Si-Wafern hergestellt werden. Zudem, alle bisher bekannten Herstellungsverfahren für YIG-Schichten mit exzellenten Dämpfungseigenschaften können nur sehr schwer zur Beschichtung größerer Flächen hochskaliert werden und eignen sich lediglich zur Herstellung von kleinen Probenserien für Forschung und Entwicklung. Deutlich kosteneffizientere Verfahren zur Abscheidung großflächiger Dünnschichten für elektronische Anwendungen basieren auf der Nutzung von Plasmaverfahren. Insofern thematisiert dieser Beitrag die Herstellung von YIG-Dünnschichten mit Hilfe der dc-Magnetron-Sputtertechnologie und die Charakterisierung dieser Schichten.

Herstellung der YIG-Schichten

Für die Herstellung von YIG-Dünnschichten sind in der Literatur verschiedene Verfahren beschrieben. Dabei liefern die Flüssigphasenepitaxie LPE, diverse Laserstrahlverdampfen (engl. PLD – pulsed laser deposition) und rf-Sputterverfahren YIG-Schichten mit den besten magnetischen Eigenschaften [01, 02]. Darüber hinaus werden auch Ionenstrahlsputtern, Sol-Gel-Verfahren sowie CVD-Beschichtungen verwendet. Diese Verfahren liefern in der Regel jedoch nicht die Schichtqualität wie die erst genannten Verfahren. Als Maß für die Qualität der YIG-Schichten wird die Gilbertdämpfung α und die Halbwertsbreite (FWHM) der ferromagnetischen Resonanz- (FMR) Kurven verwendet. So konnten beispielsweise YIG-Schichten mit 1,2 μm Dicke und den bisher besten Dämpfungseigenschaften über PLD-Verfahren auf GGG-Substraten hergestellt werden [03]. Hier wurde die FMR-Linienbreite zu 0,9 Oe bestimmt. Damit konnte gezeigt werden, dass mit PLD-Verfahren YIG-Schichten mit exzellenten Eigenschaften hergestellt werden können. Nachteilig beim PLD-Verfahren ist jedoch, dass damit keine großen Flächen beschichtet werden können.

Nur wenige Nanometer dicke YIG-Schichten können auch über LPE in einer zum PLD-Verfahren vergleichbaren Qualität hergestellt werden. Dubs et al. konnten ca. 100 nm dicke YIG-Schichten auf GGG-Substraten mit einer FMR-FWHM von 1,4 bis 1,6 Oe und α = 1,2 - 1,7*10–4 herstellen [02]. In späteren Arbeiten der gleichen Gruppe konnten YIG-Schichten bis zu 11 nm Dicke hergestellt werden, wobei die exzellenten Dämpfungseigenschaften erhalten werden konnten [04]. Allerdings sind LPE-Verfahren mit Blick auf die Substratauswahl ausschließlich auf GGG-Wafer beschränkt, zudem ist das Verfahren selbst ein Batch-Prozess, mit dem aktuell max. 3 Zoll große Wafer beschichtet werden können. Alternativ dazu liefern rf-Sputterverfahren unter Verwendung keramischer Targets YIG-Schichten mit FWHM-Werten, die derzeit noch ca. eine Größenordnung größer sind. So konnten Bhoi et al. ca. 250 nm dicke YIG-Schichten auf GGG-Substraten herstellen, die nach einer Temperung eine FMR-FWHM von 40 Oe und eine Dämpfung α von 40,2*10–4 aufwiesen [05]. Auch Lustikova et al. konnten YIG-Schichten auf GGG-Substraten herstellen, die eine FWHM von 66 Oe und ein α von 7*10–4 aufwiesen [06]. Anzumerken ist jedoch, dass rf-Sputterprozesse aufgrund ihrer technischen Besonderheiten (Hochfrequenzstrahlung, erforderliche Abschirmung, geringere Leistungseinkopplung, keramische Targets) nur bedingt für die Beschichtung größerer Flächen geeignet sind. Im Rahmen des hier vorgestellten Projektes wurde für die Herstellung der YIG-Schichten auf einen dc-Sputterprozess unter gleichzeitiger Verwendung von zwei metallischen Targets (Yttrium und Eisen) zurückgegriffen. Der dc-Sputterprozess bietet mehrere Vorteile: Zum einen können mit diesem Verfahren perspektivisch auch größere Flächen beschichtet werden, ein Upscaling ist technologisch deutlich einfacher zu realisieren im Vergleich zu anderen Verfahren. Zum anderen sind metallische Yttrium- und Eisen-Sputtertargets relativ preiswert zu beschaffen, und die Schichten müssen nicht, wie beim derzeit eingesetzten rf-Sputtern, über vorher präparierte keramische YIG-Sputtertargets mit der richtigen Stöchiometrie hergestellt werden. Nicht zuletzt erlaubt der hier verwendete Ko-Sputterprozess eine unabhängige Beeinflussung der Depositionsraten für beide Metalle beim Sputtern und damit eine Kontrolle der Schicht-Stöchiometrie noch während der Herstellung der Dünnschichten.

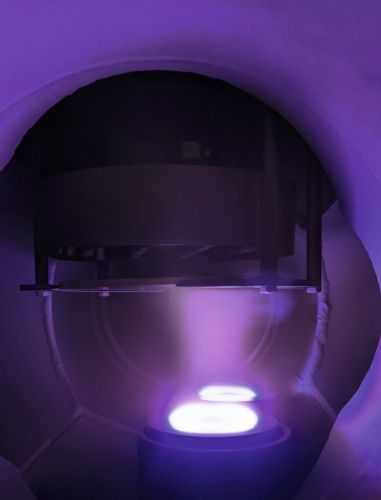

Abb. 1: dc-Ko-Sputterprozess mit zwei metallischen Targets Yttrium (vorn) und Eisen (hinten)  Abbildung 1 zeigt einen Blick in das Beschichtungssystem (CreaTec Fischer & Co. GmbH) mit den beiden simultan brennenden Sputtertargets Yttrium (99,9% Reinheit, Sindlhauser Materials GmbH) und Eisen (99,95% Reinheit, MaTecK GmbH). Bei der dc-Sputterabscheidung von Eisen muss aufgrund des ferromagnetischen Charakters des Materials die Dicke des Targets unbedingt im Blick behalten werden. In den hier vorgestellten Untersuchungen lag die Dicke des Fe-Targets bei rund 0,5 mm. Dies erlaubte einen stabilen Betrieb der Glimmentladung während des Sputterns. Als variable Prozessparameter während der Dünnschichtabscheidung dienen vor allem die eingestellte Leistung der beiden Kathoden (2“-MAK-Sputterquellen, US Inc.), der Arbeitsabstand der Kathoden zum rotierenden Substrat (hier insbesondere Si- und GGG-Wafer) sowie die Partialdrücke des Argon und des Sauerstoffs während der Beschichtung. Die Zugabe der Reaktivgaskomponente Sauerstoff sorgt für den Einbau des Sauerstoffs in den aufwachsenden Granatfilm. Der heizbare Substrathalter ist zur Aufnahme von 4 Zoll großen Wafern ausgelegt, über eine Adapterplatte können auch lang geschnittene Substrate zum Beispiel in Objektträgergröße problemlos beschichtet werden. Insbesondere auch die Abscheidetemperatur, die die direkte Herstellung zumindest polykristalliner Schichten erlaubt, wird perspektivisch in die Untersuchungen mit einbezogen. Typische Dicken der abgeschiedenen Schichten liegen im Bereich von rund 50 bis ca. 200 nm.

Abbildung 1 zeigt einen Blick in das Beschichtungssystem (CreaTec Fischer & Co. GmbH) mit den beiden simultan brennenden Sputtertargets Yttrium (99,9% Reinheit, Sindlhauser Materials GmbH) und Eisen (99,95% Reinheit, MaTecK GmbH). Bei der dc-Sputterabscheidung von Eisen muss aufgrund des ferromagnetischen Charakters des Materials die Dicke des Targets unbedingt im Blick behalten werden. In den hier vorgestellten Untersuchungen lag die Dicke des Fe-Targets bei rund 0,5 mm. Dies erlaubte einen stabilen Betrieb der Glimmentladung während des Sputterns. Als variable Prozessparameter während der Dünnschichtabscheidung dienen vor allem die eingestellte Leistung der beiden Kathoden (2“-MAK-Sputterquellen, US Inc.), der Arbeitsabstand der Kathoden zum rotierenden Substrat (hier insbesondere Si- und GGG-Wafer) sowie die Partialdrücke des Argon und des Sauerstoffs während der Beschichtung. Die Zugabe der Reaktivgaskomponente Sauerstoff sorgt für den Einbau des Sauerstoffs in den aufwachsenden Granatfilm. Der heizbare Substrathalter ist zur Aufnahme von 4 Zoll großen Wafern ausgelegt, über eine Adapterplatte können auch lang geschnittene Substrate zum Beispiel in Objektträgergröße problemlos beschichtet werden. Insbesondere auch die Abscheidetemperatur, die die direkte Herstellung zumindest polykristalliner Schichten erlaubt, wird perspektivisch in die Untersuchungen mit einbezogen. Typische Dicken der abgeschiedenen Schichten liegen im Bereich von rund 50 bis ca. 200 nm.

Schichtanalytik

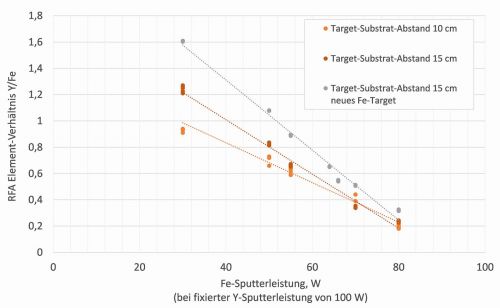

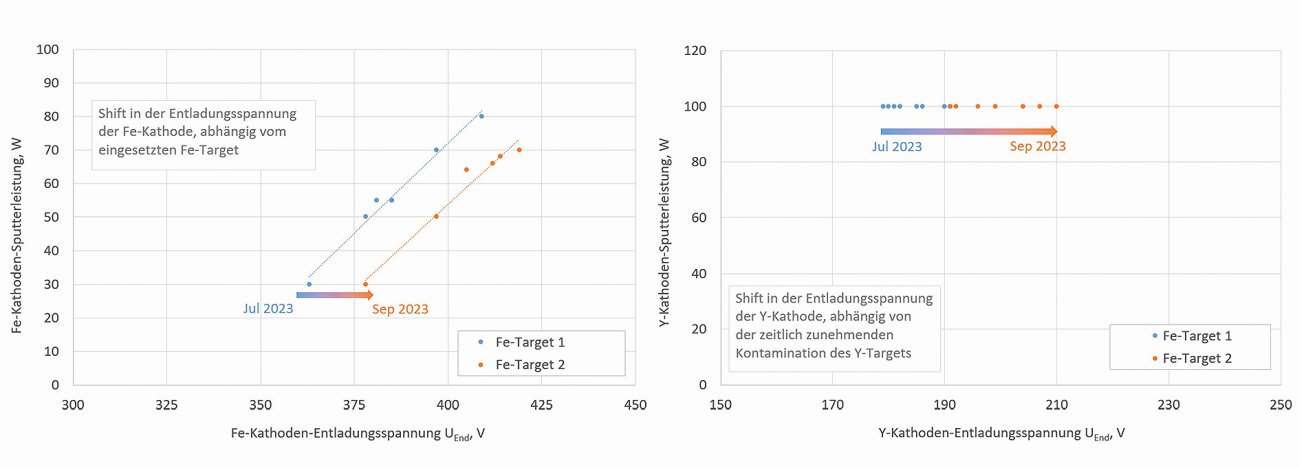

Stöchiometriekontrolle mittels spektraler Ellipsometrie und RFA. Die Kontrolle der Filmstöchiometrie erfolgt im Wesentlichen über eine separate Einstellung der Plasmaleistungen der beiden simultan brennenden Kathoden. Für die Untersuchungen wurde die auf das Yttriumtarget eingebrachte Leistung zumeist konstant belassen, während die Leistung der Fe-Kathode variiert wurde. Dementsprechend ändern sich die absoluten Elementkonzentrationen in den Dünnschichten. Die dc-Stromversorgungen (MDX 1K, Advanced Energy) wurden für beide Targets im leistungsgeregelten Modus betrieben. Wie zu erwarten, zeigte sich dabei für die Ansteuerung der Fe-Kathode ein linearer Zusammenhang zwischen Entladungsspannung und eingebrachter Leistung; dieser Zusammenhang ist in Abbildung 2 dargestellt. Bei einem Wechsel des Fe-Targets kommt es, bedingt durch die damit einhergehende geringe Änderung der Dicke des Targets, zu einem messbaren Shift in der Entladungsspannung. Andererseits erkennt man, mit Blick auf die Steuerung der Y-Kathode, eine mit der Zeit ansteigende Entladungsspannung, die auf Eisenverunreinigungen auf der Yttrium-Targetoberfläche zurückgeführt werden konnte. Insofern ist das Monitoring der elektrischen Prozessparameter während der dc-Ko-Sputterbeschichtung außerordentlich wichtig, um YIG-Dünnschichten reproduzierbar mit der erforderlichen Stöchiometrie abzuscheiden.

Abb. 2: Entladungsspannungen bei der dc-Ko-Sputterbeschichtung von YIG-Dünnschichten

Abb. 2: Entladungsspannungen bei der dc-Ko-Sputterbeschichtung von YIG-Dünnschichten

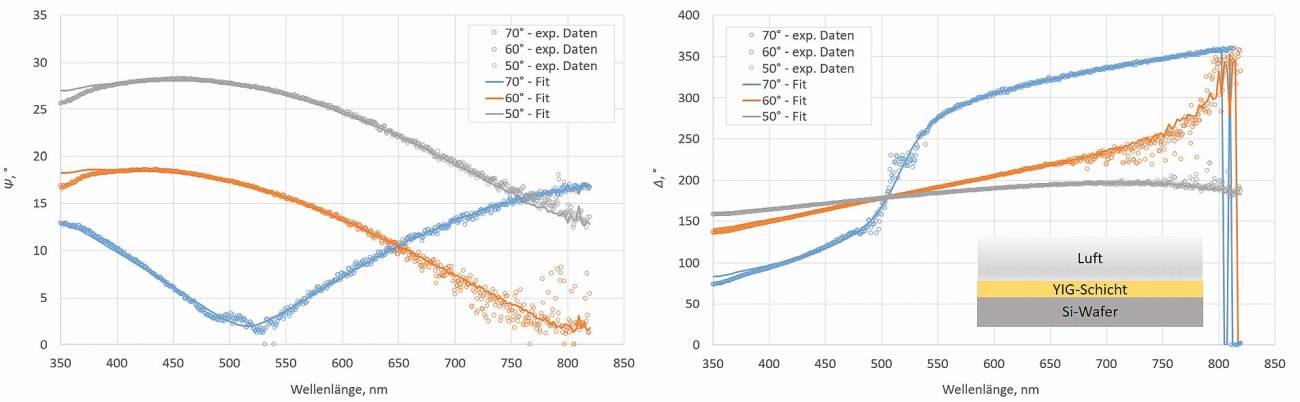

Die Spektralellipsometrie [07, 08] ist eine zerstörungsfreie Methode zur Bestimmung der optischen Eigenschaften von transparenten Dünnschichten. Bei der Messung wird polarisiertes Licht unter einem bestimmten Winkel auf die zu vermessende Probe gerichtet; die Bestimmung des Polarisationszustands des reflektierten Lichts stellt die Basis für die Messung dar. Da die Polarisationsantwort von der Struktur und den optischen Eigenschaften der untersuchten Schichten abhängt, die auf einem Trägersubstrat aufgebracht wurden, können mittels Ellipsometrie wertvolle Informationen bezüglich der Brechungsindexe, der Extinktionskoeffizienten und der Schichtdicken an dünnen dielektrischen Schichten und Schichtstapeln gewonnen werden. Die spektrale Ellipsometrie ist ein indirektes Messverfahren. Insofern bedarf es einer geeigneten Modellanalyse, um die optischen Eigenschaften zu ermitteln. Für die Interpretation von Messergebnissen auf der Grundlage der absolut ermittelten ellipsometrischen Messwerte Δ und Ψ ist von daher die Konstruktion eines optischen Modells erforderlich. Vor diesem Hintergrund besteht die Analyse der ellipsometrischen Daten aus drei Hauptteilen: der Modellierung der dielektrischen Funktion, der Konstruktion eines optischen Modells und der Anpassung dieses Modells an die gemessenen Spektren. In unseren Untersuchungen wurde ein Spektralellipsometer SE850 (Sentech GmbH) verwendet, die Messungen erfolgten im sichtbaren Bereich zwischen 350 und 820 nm und typischerweise bei drei verschiedenen Einfallswinkeln von 50, 60 und 70°. Als Schichtmodel wurde ein Schichtstapel bestehend aus einem Si-Wafer als Substrat, der darüber liegenden YIG-Schicht und Luft als oberstes Medium angesetzt. Für die Beschreibung der optischen Eigenschaften der YIG-Schicht wurde ein Dispersionsmodell nach Leng-Lorentz angenommen [09].

Abbildung 3 zeigt die gemessenen spektralen Verläufe von Δ und Ψ, als auch die Ergebnisse der Fitprozeduren auf Basis des verwendeten Schicht- und Dispersionsmodells beispielhaft für eine YIG-Schicht, die mit 50 W Fe-Sputterleistung, 100 W YSputterleistung, einem Target-Substrat-Abstand von 15 cm und bei Raumtemperatur auf einem Si-Wafer hergestellt wurde. Die Sauerstoff-Flussrate lag bei 5 sccm, dies entspricht einem Sauerstoffpartialdruck von ca. 3*10–4 mbar. Die Dicke dieser Schicht wurde taktil zu 89,3 nm bestimmt.

Abb. 3: Ellipsometrische Kennwerte Δ und Ψ und Ergebnisse der Fitprozeduren auf Basis eines Dispersionsmodells nach Leng-Lorentz (Sputterprozessparameter: 50 W Fe-Sputterleistung, 100 W Y-Sputterleistung, Target-Substrat-Abstand 15 cm, Raumtemperatur, Sauerstoff-Flussrate 5 sccm, Sauerstoffpartialdruck von ca. 3*10–4 mbar)

Abb. 3: Ellipsometrische Kennwerte Δ und Ψ und Ergebnisse der Fitprozeduren auf Basis eines Dispersionsmodells nach Leng-Lorentz (Sputterprozessparameter: 50 W Fe-Sputterleistung, 100 W Y-Sputterleistung, Target-Substrat-Abstand 15 cm, Raumtemperatur, Sauerstoff-Flussrate 5 sccm, Sauerstoffpartialdruck von ca. 3*10–4 mbar)

Die Schicht wurde direkt nach der Sputterabscheidung, das heißt ohne optionalen Nachtemperprozess, vermessen. Man erkennt in Abbildung 3, dass das gewählte Schichtmodell die experimentellen Daten sehr gut widerspiegelt. Dabei wurden der Brechungsindex n (550 nm) zu etwa 2,540, der Extinktionskoeffizient k (550 nm) zu etwa 0,296 und die Schichtdicke zu 95,5 nm angefittet.

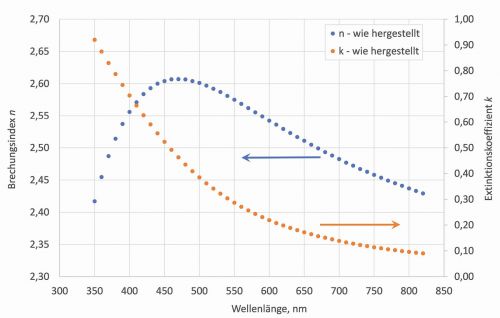

Abb. 4: Brechungsindex und Extinktionskoeffizient einer YIG-Schicht direkt nach ihrer Herstellung Auf Basis der gemessenen spektralen Verläufe von Δ und Ψ und in Anwendung besagten Schichtmodells zeigt Abbildung 4 die Abhängigkeit des Brechungsindex und des Extinktionskoeffizienten der hergestellten YIG-Dünnschicht von der Wellenlänge; wie schon angemerkt hier für eine Schicht direkt nach der Herstellung und ohne jeglichen Nachtemperprozess. Diese Daten sind in guter Übereinstimmung mit den Werten anderer Arbeitsgruppen [10, 11].

Abb. 4: Brechungsindex und Extinktionskoeffizient einer YIG-Schicht direkt nach ihrer Herstellung Auf Basis der gemessenen spektralen Verläufe von Δ und Ψ und in Anwendung besagten Schichtmodells zeigt Abbildung 4 die Abhängigkeit des Brechungsindex und des Extinktionskoeffizienten der hergestellten YIG-Dünnschicht von der Wellenlänge; wie schon angemerkt hier für eine Schicht direkt nach der Herstellung und ohne jeglichen Nachtemperprozess. Diese Daten sind in guter Übereinstimmung mit den Werten anderer Arbeitsgruppen [10, 11].

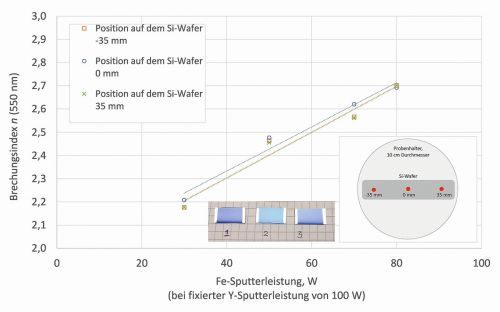

Schaut man sich im Weiteren an, welchen Einfluss die Yttrium- und die Eisen-Kathodenleistungen auf die optischen Eigenschaften der abgeschiedenen YIG-Schichten haben, so findet man nach Auswertung entsprechender Ellipsometriemessungen an den hergestellten Schichten einen direkten linearen Zusammenhang zwischen dem Brechungsindex n und der eingestellten Eisen-Kathodenleistungen.

Abbildung 5 veranschaulicht das sehr deutlich. Gemessen wurde hier an drei verschiedenen Messpositionen über eine Substratbreite von ca. 70 mm, um auch die Homogenität der Beschichtungen beurteilen zu können. Vor diesem Hintergrund erscheint die Spektralellipsometrie als eine geeignete Methode, um die nach erfolgter Sputterbeschichtung gegebene Schichtzusammensetzung quantitativ zu beurteilen.

Abb. 5: Brechungsindex n (550 nm) von YIG-Schichten in Abhängigkeit von der eingestellten Eisen-Kathodenleistung bei einer konstanten Yttrium-Kathodenleistung von 100 W. Der Target-Substrat-Abstand lag bei 15 cm. Gemessen wurde an drei verschiedenen Proben/Messpositionen über eine Substratbreite von ca. 70 mm

Abb. 5: Brechungsindex n (550 nm) von YIG-Schichten in Abhängigkeit von der eingestellten Eisen-Kathodenleistung bei einer konstanten Yttrium-Kathodenleistung von 100 W. Der Target-Substrat-Abstand lag bei 15 cm. Gemessen wurde an drei verschiedenen Proben/Messpositionen über eine Substratbreite von ca. 70 mm

Es sei an dieser Stelle zudem vermerkt, dass die sich über die gesamtmögliche Substratbreite von rund 70 mm ergebenden ortsabhängig lokalen Änderungen in den optischen Eigenschaften (Brechungsindizes, Extinktionskoeffizienten, Schichtdicken) sehr genau dokumentiert werden können. Dies erlaubte wichtige Rückschlüsse mit Blick auf eine Vergrößerung des Target-Substrat-Abstands von zunächst 10 auf später 15 cm, in deren Folge für alle drei benannten Parameter eine deutlich verbesserte Homogenität zu beobachten war.

Eine weitere Methode, die im Rahmen unserer Untersuchungen zur Charakterisierung der hergestellten YIG-Schichten verwendet wurde, ist die Röntgenfluoreszenzanalyse. Die Methode basiert auf der Emission von charakteristischen sekundären (oder fluoreszierenden) Röntgenstrahlen einer Materialprobe, die mit hochenergetischer Strahlung angeregt wird. Auf dieser Grundlage dient die Methode zur schnellen qualitativen und quantitativen Bestimmung der elementaren Zusammensetzung dieser Materialprobe. Für die Untersuchungen wurde ein mobiles RFA-Spektrometer XL3t 950 He (Analyticon Instruments GmbH) mit einer Silber-Röntgenröhre mit einer Anregungsspannung von 50 kV verwendet. Insbesondere diente die Methode dazu, das genaue Verhältnis der Elementkonzentrationen von Yttrium und Eisen zu bestimmen. In ersten Untersuchungen wurden dazu epitaktische YIG-Schichten mit bekannter Stöchiometrie, die mittels Flüssigphasenepitaxie auf GGG-Substraten hergestellt wurden [02], vermessen. Da die Röntgenstrahlen weit ins Material eindringen, werden allerdings auch Emissionen im Substratmaterial angeregt. Um den Einfluss des Trägermaterials herauszurechnen, wurden insofern auch Messungen an unbeschichteten GGG-Proben durchgeführt. Aus den bereinigten gemessenen Intensitäten ergeben sich entsprechende Korrekturfaktoren für Yttrium und Eisen. Eine Überprüfung der Messung an weiteren YIG-Schichten mit bekannter Zusammensetzung ergab eine gute Übereinstimmung mit den Sollwerten.

Auf Basis der durchgeführten RFA-Messungen konnte die elementare Zusammensetzung von YIG-Schichten, die auf Si-Wafern abgeschieden wurden, in Abhängigkeit der während der Schichtabscheidung eingestellten Kathodenleistungen bestimmt werden. Abbildung 6 zeigt das mittels RFA bestimmte Y/Fe-Verhältnis von YIG-Schichten auf Si-Wafern über der Sputterleistung der Eisenkathode bei konstanter Y-Sputterleistung. Die Schichten wurden mit einem Target-Substrat-Abstand von 10 bzw. 15 cm und bei Raumtemperatur hergestellt. Die Sauerstoff-Flussrate lag bei allen Versuchen bei 5 sccm, dies entspricht einem Sauerstoffpartialdruck von ca. 3*10–4 mbar.

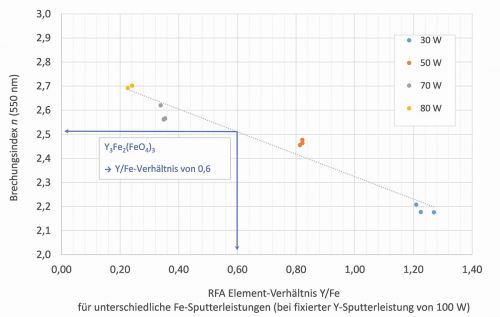

In dieser Abbildung erkennt man zunächst einen umgekehrt proportionalen, linearen Zusammenhang zwischen aufgeprägter Fe-Sputterleistung und dem mittels RFA bestimmten Y/Fe-Verhältnis in den resultierenden Dünnschichten. Zudem ist ersichtlich, dass sich bei einer Änderung der Sputter-Prozessbedingungen, beispielsweise durch den Einbau eines neuen Targets oder bei einer Änderung des Target-Substrat-Abstands, der Anstieg dieser Geraden ändert. Insofern reagiert der Schichtbildungsprozess äußerst sensibel auf derartige Prozessschwankungen. Umso mehr ist hier anzumerken, dass mit der direkten Bestimmung des Y/Fe-Verhältnisses durch die Röntgenfluoreszenzanalyse an dünnen YIG-Schichten eine separate, zweite Möglichkeit gegeben ist, die Stöchiometrie in den hergestellten Schichten zu kontrollieren und ggf. im Nachgang durch eine Parameteranpassung (Leistungsanpassung) während des Sputtern zu korrigieren. Insofern fasst Abbildung 7 die dargestellten Zusammenhänge für YIG-Schichten, die bei verschiedenen Eisen-Kathodenleistungen hergestellt wurden, zusammen. Wie bereits dargestellt hat die eingestellte Eisen-Kathodenleistung sowohl Einfluss auf das Y/Fe-Verhältnis als auch auf den Brechungsindex n der erzeugten YIG-Schichten. Dabei sollten Y3Fe2(FeO4)3- oder YIG-Schichten mit einem optimalen Y/Fe-Verhältnis von 0,6 einen Brechungsindex n im Bereich von ca. 2,51 bei 550 nm aufweisen.

Fortsetzung folgt in der Juli-Ausgabe.

Literatur

[01] G. Schmidt, C. Hauser, P. Trempler, M. Paleschke, E. Th. Papaioannou; “Ultra Thin Films of Yttrium Iron Garnet with Very Low Damping: A Review”, Physica Status Solidi B, (2020), 1900644; https://doi.org/10.1002/pssb.201900644

[02] C. Dubs, O. Surzhenko, R. Linke, A. Danilewsky, U. Brückner, J. Dellith, “Sub-micrometer yttrium iron garnet LPE films with low ferromagnetic resonance losses”, Journal of Physics D: Applied Physics, 50 (20), 204005, (2017), https://doi.org/10.1088/1361-6463/aa6b1c

[03] S. A. Manuilov, R. Fors, S. I. Khartsev, A. M. Grishin; “Submicron Y3Fe5O12 Film Magnetostatic Wave Band Pass Filters”, Journal of Applied Physics, 105, 033917, (2009), https://doi.org/10.1063/1.3075816

[04] C. Dubs, O. Surzhenko, R. Thomas, J. Osten, T. Schneider, K. Lenz, J. Grenzer, R. Hübner, E. Wendler; „Low damping and microstructural perfection of sub-40nm-thin yttrium iron garnet films grown by liquid phase epitaxy”, Physical Review Materials, 4, 024416, (2020), https://doi.org/10.1103/PhysRevMaterials.4.024416

[05] B. Bhoi, N. Venkataramani, R. P. R. C. Aiyar, S. Prasad, M. Kostylev; “Effect of Annealing on the Structural and FMR Properties of Epitaxial YIG Thin Films Grown by RF Magnetron Sputtering”, IEEE Transactions on Magnetics, 54 (11), (2018); https://doi.org/10.1109/TMAG.2018.2842260

[06] J. Lustikova, Y. Shiomi, Z. Qiu, T. Kikkawa, R. Iguchi, K. Uchida, E. Saitoh; “Spin current generation from sputtered Y3Fe5O12 films”, Journal of Applied Physics 116, 153902, (2014), https://doi.org/10.1063/1.4898161

[07] P. Uprety, M.M. Junda, K. Ghimire, D. Adhikari, C. R. Grice, N. J. Podraza; “Spectroscopic ellipsometry determination of optical and electrical properties of aluminum doped zinc oxide”, Appl. Surf. Sci., 421, (2017), pp. 852–858, https://doi.org/10.1016/j.apsusc.2017.01.139

[08] L. Fricke, T. Böntgen, J. Lorbeer, C. Bundesmann, R. Schmidt-Grund, M. Grundmann; „An extended Drude model for the in-situ spectroscopic ellipsometry analysis of ZnO thin layers and surface modifications”, Thin Solid Films 571 (3), (2014), 437-441, https://doi.org/10.1016/j.tsf.2014.02.010

[09] J. Leng, J. Opsal, H. Chu, M. Senko, D.E. Aspnes; “Analytic representations of the dielectric functions of materials for device and structural modelling”, Thin Solid Films 313–314, (1998), 132-136, https://doi.org/10.1016/S0040-6090(97)00799-2

[10] V. Doormann, J.P. Krumme, C.P. Klages; “Measurement of the refractive index and optical absorption spectra of epitaxial bismuth substituted yttrium iron garnet films at UV to near-IR wavelengths”, Appl. Phys. A 34, (1984), 223–230, https://doi.org/10.1007/BF00616576

[11] B. Abdel Samad, M.-F. Blanc-Mignon, M. Roumie, A. Siblini, J. P. Chatelon, M. Korek; “Physicochemical characterization of multilayer YIG thin film deposited by rf sputtering”, Eur. Phys. J. Appl. Phys. 50, 10502 (2010), https://doi.org/10.1051/epjap/2010026 Abbildung