Im Rahmen eines Kooperationsprojektes wurde ein plasmabasierter Beschichtungsprozess an Umgebungsbedingungen für die gezielte Vorbehandlung von Fluorpolymeren entwickelt. An zwei untersuchten Klebeverbünden ließen sich damit deutliche Haftungssteigerungen erzielen. Die haftvermittelnden Plasmaschichten, welche zudem die Benetzbarkeit stark verbessern können, bieten ein hohes Potential für zahlreiche industrielle Applikationen.

Seit der ersten erfolgreichen Synthese von Polytetrafluorethylen (PTFE) im Jahre 1938 und mit der stetigen Entwicklung weiterer Fluorpolymere, ist diese Materialklasse heutzutage im täglichen Gebrauch und in der Industrie weit verbreitet [1]. Grund dafür sind die vielen herausragenden Eigenschaften. So zeichnen sich Fluorpolymere u. a. durch eine starke Hydrophobie und Oleophobie, eine hohe thermische und chemische Beständigkeit, eine ausgezeichnete Witterungsbeständigkeit, gute Gleiteigenschaften oder eine niedrige Dielektrizitätskonstante aus [2]. Die Tendenz, nahezu gegen alle Chemikalien beständig zu sein und zudem eine hohe Bioverträglichkeit aufzuweisen, macht spezielle Fluorpolymermaterialien auch für medizinische Anwendungen interessant. Beispiele dafür sind Arterienkatheter für die Blutentnahme, Gefäßimplantate oder Beschichtungen auf medizinischen Geräten. Die positiven Materialeigenschaften der Fluorpolymere werden durch C-F Bindungen, die stärkste Einfachbindung der organischen Chemie, hervorgerufen, verbunden mit der hohen Elektronegativität von Fluor [3].

Neben den zweifellos positiven Eigenschaften dieser Materialklasse rücken in den letzten Jahren mögliche negative Auswirkungen auf die Umwelt, Nahrungsmittel und Trinkwasser vermehrt in den Fokus. So wird seit März 2023 ein Vorschlag der Europäischen Chemikalienagentur (ECHA) diskutiert, zukünftig die Herstellung, das Inverkehrbringen und die Nutzung von Per- und Polyfluoralkylsubstanzen (PFAS) einzuschränken. Als wichtigster Punkt wird dabei die hohe Persistenz von PFAS, also die Beständigkeit gegenüber chemisch-physikalischem und biologischem Abbau, angeführt sowie weitere Faktoren wie eine mögliche Bioakkumulation in lebenden Organismen [4]. In welchem Maße und für welche Arten von PFAS eine künftige Regulierung vorgesehen sein wird, ist Gegenstand der laufenden Debatte, die unter Einbeziehung der industriellen Produzenten und Anwender geführt wird.

Eine generelle Herausforderung stellt die Weiterverarbeitung von Fluorpolymeren mit nachfolgenden Klebe- oder Druckprozessen dar. Am Markt verfügbare Vorbehandlungsverfahren basieren zumeist auf chemischen Ätzlösungen bzw. Primern mit Natrium-Naphthalin-Komplexen als einem grundlegenden Bestandteil [5]. Die wichtigste Auswirkung des Natriumätzens ist die Defluorierung, wobei die Fluoratome vom Kohlenstoffgerüst des Polymers abgelöst und funktionelle Gruppen gebildet werden können. Häufig sind die dafür eingesetzten Chemikalien als umwelt- und gesundheitsgefährdend oder -schädlich eingestuft. Eine Vorbehandlung mit Plasmaprozessen ist eine weitere Möglichkeit für die Funktionalisierung von Polymeroberflächen, zur Verbesserung der Haftungseigenschaften [6].

Im Rahmen der hier vorgestellten Entwicklungen wurde ein plasmabasierter Beschichtungsprozess an Umgebungsbedingungen etabliert, der die Anhaftung von Klebstoffen und die Benetzbarkeit auf verschiedenen Fluorpolymeroberflächen deutlich verbessert.

Die Durchführung

Die Plasmaversuche erfolgten an Polytetrafluorethylen (PTFE, Rocholl GmbH) Flachsubstraten mit Abmaßen von 20 mm × 10 mm × 2 mm bzw. 40 mm × 40 mm × 2 mm, Fluorethylen-Propylen (FEP, Saint-Gobain Performance Plastics Isofluor GmbH) Schlauchstücken mit 1,5 mm Außendurchmesser und Zuschnitt auf ca. 35 mm Länge, sowie Deckgläsern (Thermo Fisher Scientific Inc.) in den Abmessungen 35 mm × 9 mm × 0,1 mm. Vor der Plasmabehandlung wurden die Flachsubstrate per Ultraschallbad für eine Dauer von 10 min in Isopropanol gereinigt. An den FEP-Schlauchstücken erfolgte kein zusätzlicher Reinigungsschritt.

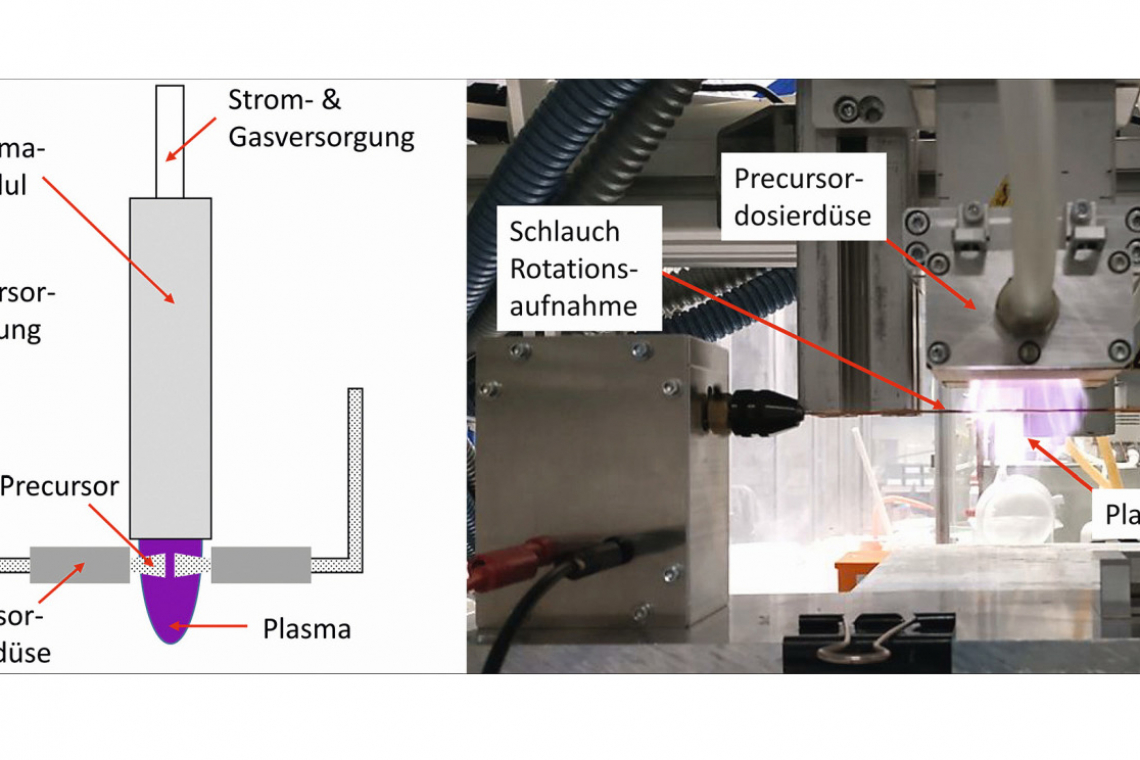

Im Rahmen der Entwicklungen lag der Fokus auf den Einsatz von Atmosphärendruckplasmen zur Verbesserung der Haftungseigenschaften an den beiden Fluorpolymeren. Herzstück des Plasmaprozesses ist das kommerziell verfügbare T-JET-Plasmasystem der Firma TIGRES GmbH [7]. Bei diesem wird eine Coronaentladung im Inneren des Kopfes zwischen zwei Elektroden generiert und durch einen Luftstrom auf das zu behandelnde bzw. zu beschichtende Werkstück geleitet. Die elektrische Leistung beträgt 400 W und die Breite des so erzeugten linienförmigen Plasmas ca. 45 mm. Um neben einer Plasmaaktivierung der Oberflächen zusätzlich plasmabasierte Dünnschichten (sog. APPCVD – atmospheric pressure plasma enhanced chemical vapour deposition) abzuscheiden, wurde das Plasmasystem um eine eigens entwickelte Precursordosierdüse ergänzt (Abb. 1 links). Diese besteht aus zwei Schlitzdüsen mit je einer Austrittsöffnung von 40 mm Breite, welche es ermöglicht, den chemischen Precursor gleichmäßig von zwei Seiten in das Plasma einzuleiten. Als Precursor dient 3-Aminopropyltriethoxysilan (APTES, Sigma-Aldrich Chemie GmbH) im unverdünnten Zustand, der über einen Verdampfer mit Luft als Trägergas ins Plasma eingebracht und durch die Plasmainteraktion schichtbildend auf den Substratoberflächen umgesetzt wurde. Die Substrate wurden maschinengestützt unter dem stationären Plasmasystem verfahren, wobei die Flachsubstrate (PTFE, Glas) auf einem x-y-Tisch und die FEP-Schlauchstücke mit Hilfe einer Rotationsaufnahme (Abb. 1 rechts) gehaltert waren. Der Plasmaelektroden-Substrat-Abstand betrug jeweils 20 mm.

Durch Variation der APTES-Precursorflussrate, der Verfahrgeschwindigkeit sowie der Anzahl der Beschichtungsdurchläufe / Beschichtungszeit lässt sich die resultierende Dicke der funktionellen Plasmaschicht steuern. In Tabelle 1 sind die variierten Prozessparameter zusammengefasst.

Für eine analytische Beurteilung der Oberflächen- und Schichteigenschaften fanden folgende Methoden Anwendung. Die Oberflächenrauheit nach DIN EN ISO 25178 wurde mittels Konfokalmikroskopiemessungen (MarSurf CM explorer, MAHR GmbH) an PTFE bestimmt. Das PTFE wies im Rahmen der hier durchgeführten Untersuchungen zwei unterschiedliche Oberflächenzustände auf. Einerseits wurde die Oberflächengüte der vom Hersteller bereitgestellten Substrate verwendet. Andererseits erfolgte eine definierte Aufrauhung mittels Korundstrahlen (Al2O3 Korngröße: 130 µm). Weiterhin erfolgten an PTFE-Proben Wasserkontaktwinkelmessungen (OCA15+, DataPhysics Instruments GmbH) zur Beurteilung des Benetzungsverhaltens sowie Analysen der Oberflächenzusammensetzung mittels Röntgenphotoelektronenspektroskopie – XPS (Axis Ultra DLD, Kratos Analytical Ltd.). Aufgrund der sehr glatten Oberfläche von Glas wurde dieses Substratmaterial zusätzlich herangezogen, um die Schichtdicke der APTES-Plasmaschichten anhand taktiler Profilometrie (Alpha-Step D-600, KLA Tencor Corp.) und die Schichtmorphologie mittels Rasterelektronenmikroskopie (REM Zeiss Supra 55 VP, Carl Zeiss AG) zu analysieren.

Das primäre Ziel dieser Entwicklungen stellt die verbesserte Verklebbarkeit der Fluorpolymere dar. Entsprechend wurden Haftungsuntersuchungen an beiden Polymertypen durchgeführt, auf die nachfolgend kurz eingegangen wird. Die PTFE-Substrate wurden direkt mit Stahlstempeln (Ø5 mm, Länge: 5 mm) stirnseitig verklebt, wobei ein 2-K Konstruktionsklebstoff auf Epoxidharzbasis (Scotch –Weld DP460, 3M) Anwendung fand. Die Ofenaushärtung des Klebeverbundes fand bei 65 °C und einer Dauer von 2 h statt. Im sich anschließenden Druckscherversuch (Prüfmaschine: Inspekt table 50 kN, Hegewald & Peschke) wurde der Stempel von der PTFE Oberfläche nach unten abgeschert und die resultierende Scherfestigkeit an jeweils 5 Verbundproben bestimmt. Bei den FEP-Schläuchen wurde ein konstruktiver Aufbau gewählt, wie er bspw. für Arterienkatheter in der Humanmedizin eingesetzt wird. Hierbei wird die Außenseite des Schlauches mit der Innenseite eines Verbinders verklebt, deren Durchmesser aufeinander abgestimmt sind. Als Verbinder kam ein Spritzgussteil aus ABS der Firma ALPO Medizintechnik GmbH zum Einsatz, als Klebstoff ein Cyanacrylat (Loctite 4061, Henkel) der die medizinischen Anforderungen hinsichtlich Biokompatibilität der DIN EN ISO 10993 erfüllt. Die Aushärtung des Klebeverbundes erfolgte an Raumtemperatur über eine Aushärtezeit von mindestens 30 Minuten. Die Sterilisierbarkeit ist ein essentielles Kriterium im Einsatzbereich der Medizinprodukte. Insofern wurde ein Teil der verklebten Komponenten zusätzlich einer Dampfsterilisation unterzogen, was zugleich als Belastungstest der Klebung diente. Zum Einsatz kam der Autoklav Systec VX-55 (Systec GmbH & Co. KG) mit vordefiniertem Sterilisationsprogramm, wobei die maximale Beanspruchung einem Druck von 2 bar und einer Temperatur von 134 °C entsprach, bei 10 min Haltezeit. Die anschließend durchgeführten Zugschertests (4-fach-Bestimmung) erfolgten mit der zuvor genannten Prüfmaschine und in Übereinstimmung mit der DIN EN ISO 10555-1. Ausgewertet wird dabei die Höchstzugkraft Fmax, wobei für Schlauch-Außendurchmesser im Bereich 1,15–1,85 mm eine minimale Zugkraft von 10 N gefordert wird.

Verbesserte Eigenschaften durch den Einsatz von Plasmatechnik

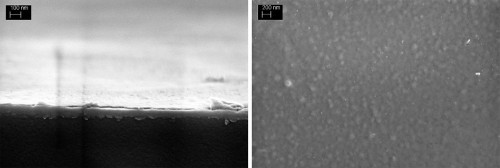

Mit Hilfe des entwickelten Plasmabeschichtungsprozesses konnten APTES-basierte Dünnschichten auf allen drei Substrattypen generiert werden. Die profilometrischen Analysen auf Glas zeigen dabei, dass sich in Abhängigkeit der Plasmaparameter (Tab. 1) Schichtdicken zwischen < 5 und ca. 200 nm generieren ließen. Zudem weisen die Schichten nur geringe Veränderungen der Schichtdicke nach einer 10 min Wasserlagerung oder einer Interaktion mit Ethanol (mögliches Lösungsmittel des APTES Precursors) im Ultraschallbad und somit eine gute Beständigkeit auf. In Abbildung 2 ist exemplarisch eine REM Aufnahme einer ca. 100 nm dicken Plasmaschicht auf Glas dargestellt, unter Verwendung von APTES als Precursor.

|

Parameter |

Flachsubstrate (PTFE, Glas) |

FEP-Schlauch |

||

|

Plasma- |

Plasma- |

Plasma- |

Plasma- |

|

|

Precursor |

– |

APTES |

– |

APTES |

|

Precursorflussrate |

– |

50–400 µl/min |

– |

50 µl/min |

|

Geschwindigkeit |

25 mm/s |

50–500 mm/s |

2 U/s |

2 U/s |

|

Anzahl der Durchläufe (DL) bzw. Zeit |

1–8 DL |

2–20 DL |

1–10 s |

1–10 s |

Aus den Aufnahmen der REM-Bruchkante geht hervor, dass die abgeschiedene Dünnschicht kompakt und geschlossen vorliegt. Die Schichtoberfläche erscheint vorwiegend glatt. Einzelne Agglomerate und feine Partikel bis etwa 200 nm im Durchmesser werden ebenfalls gebildet und auf dem Substrat abgeschieden.

Abb. 2: REM an einer plasmabeschichteten Glasprobe mit APTES als Precursor; Bruchkante (links) und Draufsicht (rechts)

Abb. 2: REM an einer plasmabeschichteten Glasprobe mit APTES als Precursor; Bruchkante (links) und Draufsicht (rechts)

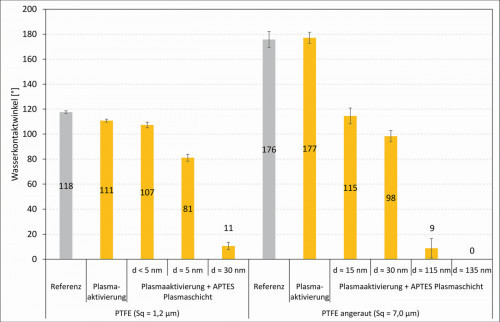

Bei Betrachtung des Benetzungsverhaltens der PTFE Substrate (Abb. 3) zeigt sich, dass durch eine mechanische Aufrauhung, der Wasserkontaktwinkel von 118° auf 176° ansteigt. Der korrespondierende Flächenrauheitswert Sq erhöht sich nach dem Korundstrahlen von 1,2 µm auf 7,0 µm. Der Effekt einer Verringerung der Benetzung auf unpolaren Kunststoffen wie PTFE durch Strahlprozesse ist aus der Literatur bekannt und kann Verwendung finden zur Erzeugung superhydrophober Oberflächen [8]. Eine reine Plasmaaktivierung mit dem T-JET Plasmasystem und Luft als Prozessgas hatte keine signifikanten Änderungen der Benetzungseigenschaften zur Folge. Durch eine zusätzliche Plasmabeschichtung hingegen lässt sich die Benetzung der Oberfläche steuern, von einem hydrophoben Verhalten bis hin zu superhydrophilen Oberflächeneigenschaften. Bei beiden Oberflächenzuständen der PTFE Substrate nehmen mit steigender Schichtdicke tendenziell die Wasserkontaktwinkel ab. Für APTES-Schichtdicken (an Glas ermittelt) ab ca. 30 nm auf PTFE und ca. 115 nm auf angerauten PTFE wurden Kontaktwinkel von ≤ 10° erzielt. Zusätzliche XPS-Analysen an den beschichteten PTFE Substraten zeigen, dass bei ca. 30 nm dicken Plasmaschichten fast kein Fluor (< 1 at.%) des Grundsubstrates mehr detektierbar ist. Entsprechend scheinen die

APTES-basierten Plasmaschichten in diesem Schichtdickenbereich homogen und geschlossen auf den nicht angerauten PTFE-Substraten vorzuliegen.

Abb. 3: Wasserkontaktwinkelmessungen an PTFE- und mittels Korundstrahlen angerauten PTFE-Substraten; Vergleich des Referenzmaterials mit plasmaaktivierten bzw. plasmabeschichteten Substraten (Variation der Schichtdicke)

Abb. 3: Wasserkontaktwinkelmessungen an PTFE- und mittels Korundstrahlen angerauten PTFE-Substraten; Vergleich des Referenzmaterials mit plasmaaktivierten bzw. plasmabeschichteten Substraten (Variation der Schichtdicke)

Im XPS sind bei den Plasmaschichten, nach abnehmender Konzentration sortiert, die Elemente Sauerstoff, Kohlenstoff, Silicium und Stickstoff nachweisbar. Der Stickstoffgehalt liegt dabei im Maximum bei ca. 13–14 at.%. Über eine Auswertung der Detailspektren des Stickstoff N 1s - Signals lassen sich Aussagen über das Vorhandensein von funktionellen bzw. haftvermittelnden Gruppen treffen. Insgesamt deuten die ausgewerteten Detailspektren darauf hin, dass in Summe drei funktionelle chemische Gruppen in den Schichten vorliegen, wovon zwei mittels Datenbankwerten Aminogruppen (NH2) und Nitraten (NO3-) zugeordnet werden können. Der Anteil an Aminogruppen des Stickstoffsignals liegt je nach Plasmaparameter zwischen 30–65 %. Während des Plasma-Beschichtungsprozesses mit Luft als Plasmagas findet somit teilweise eine Oxidation der Aminogruppen des APTES-Precursors statt, was folglich auch mit einer Steigerung des Benetzungsverhaltens korrespondiert.

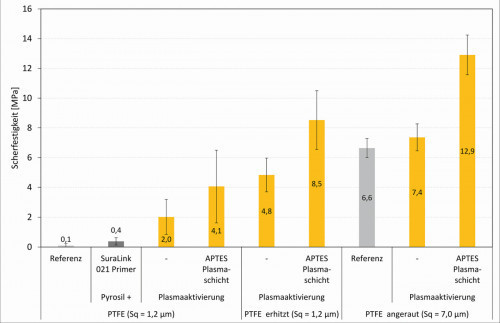

Als maßgebliches Kriterium wurde der Einfluss der Plasmavorbehandlung an den Fluorpolymerproben auf die resultierenden Haftungseigenschaften der hergestellten Klebeverbunde untersucht. In Abbildung 4 sind zunächst die Scherfestigkeiten für das Verbundsystem aus PTFE / Stahlstempel unter Verwendung des DP460-Klebstoffes dargestellt. Neben dem unbehandelten PTFE („Referenz“) wurde als zusätzliche Referenz eine Primervorbehandlung der PTFE-Oberfläche mit betrachtet. Bei dieser Art der Vorbehandlung erfolgte zunächst eine Funktionalisierung mit einer silikatischen Pyrosil-Schicht als Haftgrund mit anschließendem Sprühauftrag des kommerziell verfügbaren Primers SuraLink 021 (Sura Instruments GmbH), der u. a. für Epoxidharzverklebungen anwendbar ist [9]. Eine solche Vorbehandlung ist für eine Vielzahl von Kunststoffen sowie weiteren Materialklassen wie Glas, Metall oder Keramik am Markt etabliert.

Abb. 4: Druckschertest an PTFE / Stahl-Verbundproben, Klebstoff DP460, Vergleich verschiedener Vorbehandlungen der PTFE Substrate

Abb. 4: Druckschertest an PTFE / Stahl-Verbundproben, Klebstoff DP460, Vergleich verschiedener Vorbehandlungen der PTFE Substrate

An unbehandelten PTFE-Proben ist mit 0,1 MPa nahezu keine Scherfestigkeit vorhanden und auch mit der Kombination aus Pyrosil & Primer lässt sich die Anhaftung nur geringfügig steigern. Durch Anwendung der entwickelten Plasmaprozesse kann insgesamt eine signifikante Verbesserung erzielt werden, wobei die Kombination aus Plasmaaktivierung und APTES-Plasmabeschichtung bei allen betrachteten Fällen bessere Haftungseigenschaften liefert als die reine Plasmaaktivierung. An nicht angerauten PTFE-Proben (Sq = 1,2 µm) liegen die Scherfestigkeiten nach der Plasmabeschichtung bei ca. 4 MPa. Durch eine zusätzliche Erwärmung der PTFE-Substrate während der Plasmabehandlung bzw. -beschichtung, lassen sich Scherwerte von ca. 9 MPa erzielen. Die Erwärmung der Kunststoffoberfläche auf ca. 180 °C (Messung mit Typ-K Thermoelement) erfolgte dabei mit Hilfe einer Heizplatte. Solche Haftungssteigerungen an PTFE unter Verwendung erhöhter Substrattemperaturen konnten auch von anderen Forschergruppen beobachtet werden. Dabei wird als Erklärungsansatz die Eigenschaft von PTFE herangezogen, eine Grenzschicht niedriger Haftung (sog. Weak boundary layer – WBL) an der Substratoberfläche auszubilden. Nach Seto et al. liegt die Dicke dieser Grenzschicht in der Größenordnung von 1 µm [10]. Eine Kombination aus erhöhter Substrattemperatur und Plasmainteraktion kann vermehrt Ätzprozesse (Plasmaätzen) an der Grenzschicht initiieren und diese teilweise oder vollständig entfernen, was mit einer deutlichen Steigerung der Anhaftung von Klebstoffen einhergeht [11]. Im Falle einer Aufrauhung der PTFE Oberfläche (Sq = 7,0 µm) steigt die Anhaftung des Klebstoffes bereits am unbehandelten Referenzmaterial deutlich an. Obgleich die Oberflächen superhydrophobe Eigenschaften aufweisen, führt die Aufrauhung zu einer besseren mechanischen Verankerung des Klebstoffes, vermutlich auch unterstützt durch die Entfernung des WBL während des Strahlprozesses. Durch die Plasmabeschichtung konnte sich die Anhaftung des Epoxidharzes nochmals deutlich steigern lassen, von ca. 7 MPa auf ca. 13 MPa. Dabei trat an allen Proben adhäsives Versagen zwischen der PTFE-Oberfläche und dem Klebstoff auf.

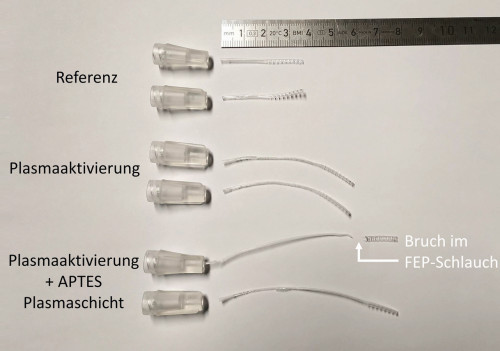

Am Verbundsystem FEP-Schlauch / ABS-Verbinder konnte ebenfalls die Haftung signifikant verbessert werden. In diesem Falle wurden nach der Plasmavorbehandlung der Außenseite des FEP-Schlauches beide Komponenten mit einem Cyanacrylat-Klebstoff miteinander verklebt. In der Abbildung 5 sind jeweils zwei exemplarische Proben nach erfolgten Zugschertest dargestellt, für jeden der untersuchten Oberflächenzustände des FEP-Schlauchmaterials.

An den unbehandelten Referenzproben tritt sofort nach Beginn der Zugbeanspruchung adhäsives Versagen am FEP-Schlauch auf, ohne Einschnürung oder plastische Verformung des Schlauches. Im Falle der durchgeführten Plasmabehandlungen findet der Bruch des Verbundes erst nach einer vorherigen Einschnürung bzw. Dehnung des Schlauchmaterials statt. Auch bei diesen Proben treten primär Adhäsionsbrüche zwischen dem FEP-Schlauch und dem Klebstoff auf. Wird die Kombination aus Plasmaaktivierung und APTES-Plasmabeschichtung angewandt, so sind vermehrt auch Brüche innerhalb des Schlauchmaterials festzustellen. Die Dehnung ε liegt typischerweise bei > 140 %.

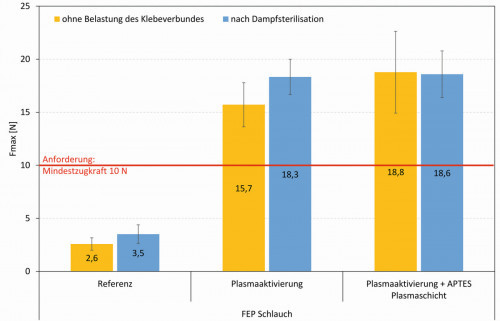

Korrespondierend dazu sind in Abbildung 6 für die hergestellten Verbundproben die gemessenen Höchstzugkräfte Fmax aufgetragen, sowohl ohne als auch mit Durchführung einer zusätzlichen Belastung der Klebung mittels Dampfsterilisation.

Nur mit einer Vorbehandlung der FEP-Schlauchoberfläche lässt sich die nach DIN EN ISO 10555-1 geforderte Zugkraft von 10 N erzielen und dabei reproduzierbar überschreiten. Beide Prozesse, die reine Plasmaaktivierung mit Luft als Plasmagas und die Kombination mit zusätzlicher APTES-Plasmabeschichtung sind dafür einsetzbar. Die Höchstzugkraft kann von ca. 3 N bei den Referenzen auf ca. 16–19 N gesteigert werden. Zur besseren Einordnung dieser Werte erfolgte ergänzend eine Testung der Eigenfestigkeit des FEP-Schlauchmaterials. Dabei wurden Höchstzugkräfte im Bereich 17,9 ± 2,3 N ermittelt, also eine ähnliche Größenordnung wie an den verklebten Verbundproben, unter Einbeziehung der Plasmaprozesse. Die zusätzlich durchgeführten Belastungstests mittels Dampfsterilisation führten zu vergleichbaren Haftungseigenschaften wie zuvor. Eine Sterilisierbarkeit der Verbundproben ist somit grundlegend gegeben. Hierbei ist anzumerken, dass durch den hohen Temperatureintrag von 134 °C während des Sterilisationsvorganges, die ABS-Verbinder über die Glasübergangstemperatur erhitzt und thermisch leicht verformt wurden. In nächsten Entwicklungsschritten ist daher die Betrachtung weiterer Sterilisationsmethoden, bspw. basierend auf Ethylenoxid oder Beta- / Gammabestrahlung, vorgesehen.

Applikationsmöglichkeiten der Plasmabeschichtung

Mit der Erzeugung von haftvermittelnden Plasmaschichten, die zudem die Benetzbarkeit von Fluorpolymeren wie PTFE oder FEP stark verbessern, steht ein weiterer Prozess in der Vorbehandlung dieser Polymerarten zur Verfügung. Die entwickelten Verfahren lassen sich unter Umgebungsbedingungen einsetzen und vermindern stark den Einsatz von umweltgefährdenden Chemikalien für die Kunststoffvorbehandlung. Die Untersuchungen haben gezeigt, dass sich ein und derselbe Beschichtungsprozess für verschiedene Fügepartner und Klebstoffarten eignet. An PTFE / Stahl Substraten, die über einem 2K-Epoxidharz-Konstruktionsklebstoff miteinander verklebt wurden, ließen sich Scherfestigkeiten bis ca. 13 MPa erzielen. Als Applikationsmöglichkeiten sind hierbei strukturelle Klebungen im Fokus. Ein Verbund aus FEP-Schlauch / ABS Verbinder, für den künftigen Einsatz in der Medizintechnik, wurde durch die Verklebung mit einem zertifizierten Cyanacrylatklebstoff aufgebaut. Durch den entwickelten APPCVD-Beschichtungsprozess, aber auch durch eine optimierte Plasmaaktivierung, konnten die nach Norm geforderten Haftungseigenschaften erfüllt und reproduzierbar übertroffen werden.

Basierend auf den bisherigen Forschungsergebnissen ist davon auszugehen, dass sich ein Nutzen dieser Technologie in Zukunft auch für weitere typische Anwendungsgebiete von Fluorpolymeren oder fluorierten Oberflächen ergeben kann. Zu nennen sind beispielsweise die Verklebung, Bedruckung oder Kaschierung von Textilien, für die Entwicklung wasserdichter Bekleidung oder Easy-to-clean Oberflächen im Interieur von Fahrzeugen. Ein weiteres Anwendungsfeld könnte die ortsselektive Funktionalisierung von Folien (z. B. ETFE) darstellen, die u. a. beim Bau von Gewächshäusern oder allgemein im Bereich der modernen Gebäudearchitektur Einsatz finden.

Neben den betrachteten Fluorpolymeren ist der APPCVD-Beschichtungsprozess allgemein auf dielektrischen Oberflächen wie Glas, Keramik, Holz oder weiteren Kunststoffarten anwendbar. In parallellaufenden Forschungsarbeiten ergaben sich beispielsweise Synergien bei der verbesserten Lackhaftung auf harzreichen Hölzern oder der Pulverlackhaftung auf Flachglas [12, 13]. Insgesamt bietet der entwickelte Beschichtungsprozess eine hohe Bandbreite an Applikationsmöglichkeiten in der Industrie.

Danksagung

Die Autoren danken Martina Goetjes, Dr. Martina Schweder, Thomas Seemann, Jun Xu, Kathrin Höse, Dr. Svea Sachse und Dr. Hanen Ferjani. Die Arbeiten wurden vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) unterstützt.

Literatur

[1] H. Teng: Overview of the Development of the Fluoropolymer Industry, Applied Sciences, 2, 2, (2012), 496–512

[2] B. Ameduri: Fluoropolymers: The Right Material for the Right Applications, Chemistry – A European Journal, 24, 71, (2018), 18830–18841

[3] J. Lv et al.: Fluoropolymers in biomedical applications: state-of-the-art and future perspectives, Chemical Society Reviews, 50, 5435, (2021)

[4] Europäische Chemikalienagentur – ECHA, Per- and polyfluoroalkyl substances (PFAS) Restriction Report, Version 2, 22.03.2023

[5] D. M. Brewis et al.: Adhesion Studies of Fluoropolymers, The Journal of Adhesion, 41, 1–4, (1993), 113–128

[6] A. Heft et al.: Verbesserung der Haftungseigenschaften bei Verklebungen von Fluorpolymeren, 9. Neues Dresdner Vakuumtechnisches Kolloquium – NDVaK, Dresden, 18.–19.10.2001

[7] T-JET Plasma der Firma TIGRES GmbH; https://tigres-plasma.de/produkte/plasmasysteme/t-jet-technologie/, zuletzt aufgerufen am 12.10.2023

[8] N. Menga et al.: Soft blasting of fluorinated polymers: The easy way to superhydrophobicity, Materials & Design, 121, (2017), 414–420

[9] SuraLink 021 Primer der Firma Sura Instruments GmbH; https://www.sura-instruments.de/produkte/zubehoer/primer-suralinkr; zuletzt aufgerufen am 12.10.2023

[10] Y. Seto et al.: Cross-sectional observation of a weak boundary layer in polytetrafluoroethylene (PTFE) using scanning electron microscope, Polymer Journal, 54, (2022), 79–81

[11] Y. Ohkubo et al.: Drastic Improvement in Adhesion Property of Polytetrafluoroethylene (PTFE) via Heat-Assisted Plasma Treatment Using a Heater, Scientific Reports, 7, 9476, (2017)

[12] S. Gerullis et al.: Haftungsverbesserung von Deckschichten auf harzreichen Hölzern durch die Verwendung funktioneller Plasmaschichten, eingereicht zur Veröffentlichung in der Fachzeitschrift Holztechnologie

[13] N. Fritzlar: Aminofunktionalisierte Schichten für die Haftungsverbesserung, 42. Anwenderkreis Atmosphärendruckplasma – ak-adp, Naumburg, 9.–10.11.2022