Die Plasmachemische Oxidation (PCO) eignet sich für Leichtmetalle wie Aluminium, Magnesium und Titan, um schwarze, lichtabsorbierende und matte Oberflächenschichten zu erzeugen. Insbesondere in der optischen Industrie und in der Lasertechnik sind solche Schichtsysteme bereits Standard. Obwohl Kunststoffe viele Vorteile gegenüber Leichtmetallen besitzen, sind sie nur durch eine zusätzliche Modifizierung der Plasmachemischen Oxidation zugänglich. Ein neuer Ansatz besteht darin, eine Aluminiumschicht auf die Kunststoffoberfläche mittels atmosphärischem Kaltplasmaspritzen aufzubringen und diese im Anschluss mittels PCO in eine oxidkeramische Schicht umzuwandeln. Dieser Ansatz ermöglicht es, die Vorteile von Kunststoffen und das Eigenschaftsprofil von PCO-Schichten zu kombinieren und eröffnet somit neue Anwendungsbereiche.

Kunststoffe und deren Anwendungen durchdringen seit Jahrzehnten eine Vielzahl von Wirtschaftszweigen. Aufgrund zahlreicher Innovationen im Bereich der Materialentwicklung und Verarbeitungstechnologien scheint dieser Trend ungebrochen. Die hohe Designfreiheit, die guten Verarbeitungseigenschaften und eine geringe Dichte machen diese Materialklasse zunehmend im Bereich der Hochleistungsanwendungen und im Leichtbau zu einer wirtschaftlichen Alternative. Mit Kunststoffen lassen sich bereits heute Konstruktionswerkstoffe wie Metalle oder Glas ersetzen [1].

Neben den genannten Vorteilen sind Kunststoffe in ihrem Ursprung empfindlich, z. B. gegenüber Reibbeanspruchung oder thermischer Belastung. Durch eine gezielte anwendungsoptimierte Oberflächenbeschichtung kann dem entgegengewirkt werden. Dem Stand der Technik zufolge spielen hierbei metallische Beschichtungen eine bedeutende Rolle. Diesem Ansatz folgend beschäftigt sich das vorgestellte Kombinationsverfahren mit der Oberflächenfunktionalisierung von Konstruktions- bzw. Hochleistungskunststoffen. Um diese für beispielsweise die Optik oder auch Lastertechnik zugänglich zu machen, wurde eine Beschichtungstechnologie entwickelt, mit der sich auf einem Kunststoff eine schwarze Antireflexionsschicht realisieren lässt. Dazu wird in einem ersten Schritt mittels Kaltplasmaspritzen auf dem Kunststoff eine Aluminiumschicht erzeugt. In einem zweiten Schritt wird diese mittels Plasmachemischer Oxidation in eine keramische Antireflexionsbeschichtung umgewandelt.

Die Plasmachemische Oxidation (PCO) oder auch Plasmaelektrolytische Oxidation (PEO) ist seit vielen Jahren ein bewährtes Verfahren zur Oberflächenbehandlung von Leichtmetallen für verschiedenste Anwendungen. Sowohl in der Optikindustrie, als auch in der Lasertechnik aber auch für den Einsatz in der Weltraumtechnik, spielen mittels Plasmachemischer Oxidation hergestellte anorganische Antireflexionsschichtungen eine wichtige Rolle. Mit den matt schwarz erscheinenden Oberflächen lassen sich beispielsweise Streulichteffekte von Excimer oder aber auch Neodym-YAG-Laser in einem breiten Wellenlängenbereich minimieren. Im Vergleich zu organischen Lackbeschichtungen bietet eine PCO-Beschichtung den Vorteil einer höheren Langzeitbeständigkeit bei extremen Einsatzbedingungen wie hohen Temperaturen, Strahlungs- und korrosiven Belastungen. Zudem enthalten PCO-Schichten aufgrund ihrer Zusammensetzung keine flüchtigen organischen Bestandteile. Typische Gerätekomponenten, die dem Stand der Technik entsprechend mit dem PCO-Prozess funktionalisiert werden, sind Beamblocker, Blenden, Gehäuseteile, Absorberplatten, Shutterblenden und Strahlschutzbleche [2, 3].

Schritt für Schritt zur Kombinationsschicht

Bekanntlich stellen glatte Kunststoffoberflächen aufgrund der niedrigen Oberflächenenergie hinsichtlich Haftung in Bezug auf nachgelagerte Beschichtungsprozesse eine große Herausforderung dar. Um die Oberflächen der Kunststoffe in einen beschichtungsgerechten Zustand zu überführen, wurden diese vorab mit Lösungsmittel vorgereinigt und mittels Schleuderradstrahlen mechanisch aufgeraut. Für die Beschichtungsversuche wurden quadratische Kunststoff-Flachsubstrate mit Kantenlängen von 50 mm und 100 mm vorbehandelt. Die Dicke der Flachsubstrate variierte dabei in Abhängigkeit des Kunststoffs zwischen 1 mm und 2 mm. Polycarbonat (PC), Polyoxymethylen (POM) und Kohlstofffaserverstärkter Kunststoff (CFK) wurde von der Firma Rocholl GmbH bezogen und verschiedene Polyimidearten (PI) von der Ensinger Gruppe bereitgestellt.

Beim Schleuderradstrahlen wird das Strahlmittel über ein rotierendes Schaufelrad in der Strahlkammer verteilt. Durch die Anordnung der Funktionselemente innerhalb der Strahlkammer und eine Überlagerung von Dreh- und Schwenkbewegungen der Werkstückaufnahmen lassen sich zeitsparend mehrere Bauteile behandeln. Das Schleuderradstrahlen bietet dabei den Vorteil, dass die Oberflächen der zu bearbeitenden Bauteile, einschließlich deren Unterseiten, vom Strahlgut erfasst werden und damit eine optimale Oberfläche erhalten. Im Ergebnis entstehen sehr gleichmäßige und reproduzierbare Oberflächenstrukturen bei minimalem technischen und energetischen Aufwand [4]. Für das mechanische Aufrauen wurde auf Anlagentechnik der BMF GmbH zurückgegriffen. Um die aufgerauten Oberflächen von Strahlgut zu befreien wurden die Kunststoffe nach dem Schleuderradstrahlen mit Druckluft abgeblasen und nochmals im Ultraschallbad nachgereinigt und im Wärmeschrank getrocknet.

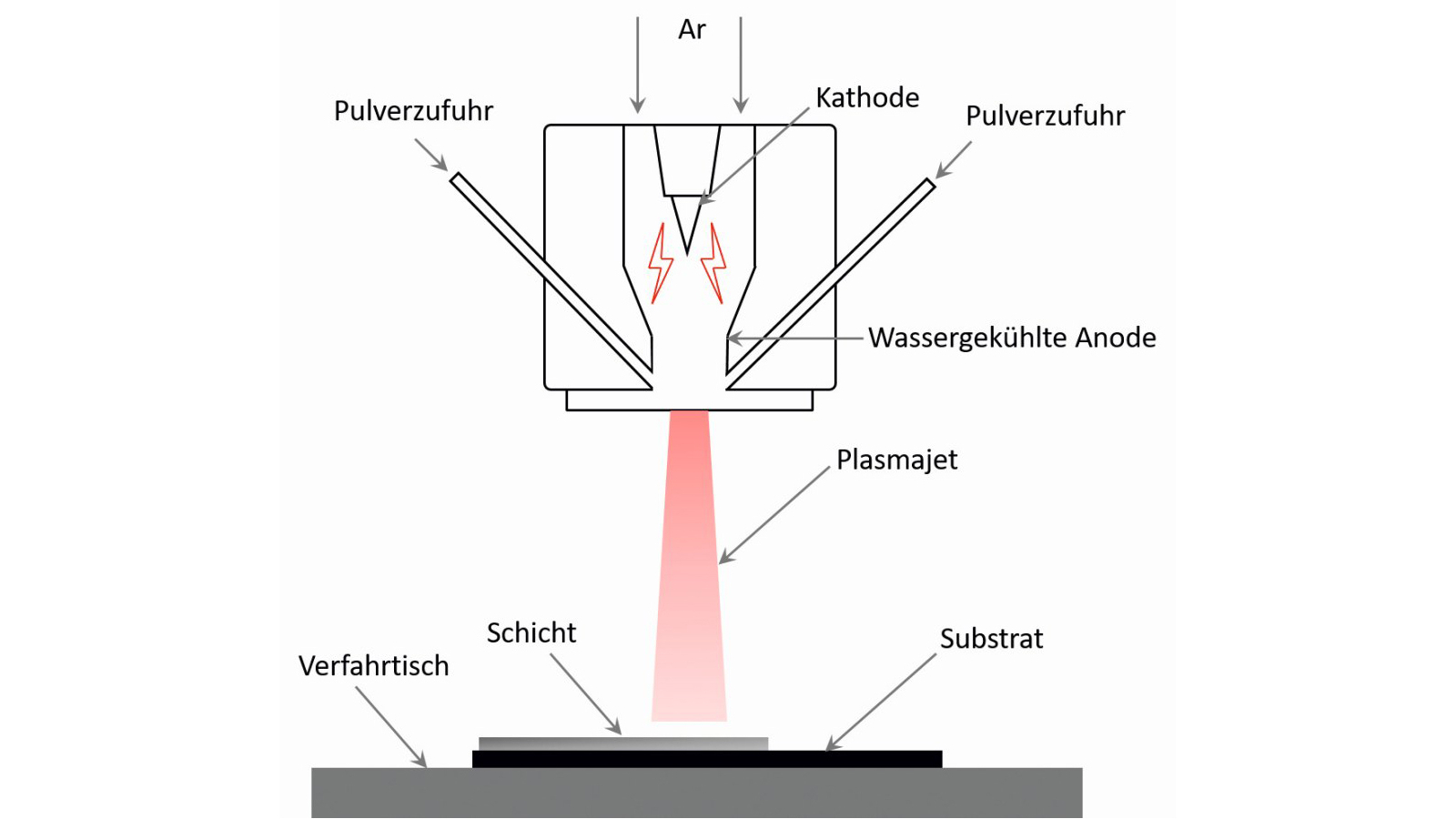

Im Anschluss an die Vorbehandlung wurde auf den Kunststoffoberflächen mittels Kaltplasmaspritzen eine Metallisierung in Form einer Aluminiumschicht erzeugt. Das Plasmaspritzen im Allgemeinen gehört zur Gruppe der Thermischen Spritzverfahren, bei denen Spritzzusätze innerhalb oder außerhalb von Spritzgeräten auf die Bauteiloberflächen beschleunigt werden. Je nach Verfahren werden dabei unterschiedliche Temperaturen als auch Spritzgeschwindigkeiten erreicht, die den Beschichtungsprozess maßgeblich charakterisieren [5].

Beim Kaltplasmaspritzen wird im Vergleich zu dem konventionellen Plasmaspritzverfahren der Beschichtungsprozess mit geringeren elektrischen Leistungen betrieben. Dies bedingt den Einsatz von geringeren Partikelgrößen der Spritzzusätze, was wiederum die Erzeugung niedrigerer Schichtdicken mit diesem Prozess ermöglicht. Vor dem Hintergrund der Gewichtsreduktion von technischen Bauteilen bzw. Leichtbauanwendungen erweist sich dies als vorteilhaft. Für die Metallisierung der Kunststoffoberflächen kam das Kaltplasmaspritzsystem IC-3 des österreichischen Herstellers Inocon zum Einsatz, welches schematisch in Abbildung 1 dargestellt ist.

Das System arbeitet mit einer zentrisch angeordneten Wolfram-Kathode und einer als Anode geschalteten Düse, zwischen denen eine elektrische Entladung, das Plasma, erzeugt wird. Dabei wird über die Düse der für die Erzeugung der Metallisierung notwendige Spritzzusatz in Form von Pulver dosiert. Die im Plasma aufgeschmolzenen Pulverpartikel werden unter definierten Bedingungen auf das zu beschichtende Substrat beschleunigt und bilden in Abhängigkeit der Prozessparameter eine Aluminiumschicht, mit Schichtdicken im Bereich 20–100 µm.

Für die Erzeugung der Aluminiumschicht auf der Kunststoffoberfläche wurde die Plasmaquelle in einem mittleren Leistungsbereich zwischen 3 und 5 kW betrieben, was eine Beschichtung auch von temperatursensiblen Kunststoffen ohne thermische Schädigung ermöglicht. Als Spritzzusatz wurde ein kommerziell erhältliches Aluminiumpulver mit einer mittleren Partikelgröße D50 von 20 µm verwendet.

Die Flachsubstrate wurden während der Beschichtungen mit der Plasmadüse mäanderförmig abgefahren, wobei das Substrat relativ zur Austrittsöffnung der Plasmadüse mittels einer koordinatengesteuerten X-Y-Einheit bewegt wurde. Tabelle 1 zeigt eine Übersicht der verwendeten Prozessparameter.

|

Prozessgas |

Argon |

|

Stromstärke |

100–200 A |

|

Spritzabstand |

40–60 mm |

|

Relative Bewegung des Substrates |

150 mm s–1 |

|

Pulverförderrate |

3 g min–1 |

|

Raster |

5 mm |

|

Anzahl der Durchläufe |

2 |

In einem letzten Schritt wurde die erzeugte Aluminiumschicht mit Hilfe der Plasmachemischen Oxidation in eine oxidkeramische Antireflexionsschicht überführt. Die Plasmachemische Oxidation zählt wie das Eloxieren zu den anodischen Beschichtungsverfahren. Damit lassen sich anorganische und in Bezug auf die Bauteilgeometrie sehr konturgetreue Beschichtungen auf Leichtmetallen wie Aluminium, Magnesium, Titan und deren Legierungen erzeugen [6]. Dieser Beschichtungstyp gehört zu Konversionsschichten, bei der das Substratmaterial am Schichtaufbau beteiligt ist. Zum Einsatz kommen solche oxidkeramischen Beschichtungen, wenn es gilt das Eigenschaftsprofil der Ausgangsoberfläche der Leichtmetalle in Hinblick auf den Anwendungsfall zu optimieren [7].

Abb. 2: Schematische Darstellung PCO-Prozes

Abb. 2: Schematische Darstellung PCO-Prozes

Abbildung 2 zeigt eine schematische Darstellung einer kommerziellen Anlage für den PCO-Prozess. Sie besteht aus einem Tauchbad, das den Elektrolyten enthält und häufig wassergekühlt ist, einer elektrischen Hochleistungsquelle und einem Impulsgenerator. Der PCO-Prozess wird üblicherweise in einem umweltfreundlichen alkalischen Elektrolyten unter verschiedenen elektrischen Bedingungen durchgeführt. Beim Überschreiten der sogenannten Zündspannung entstehen auf der Bauteiloberfläche Mikroentladungen, die im Allgemeinen als Plasmaentladungen bezeichnet werden und unter deren Einwirkung die Oberfläche gezielt modifiziert werden kann. Das Bauteil wird dabei als Anode geschaltet. Hierbei erleichtert der Elektrolyt die Passivierung der Aluminium-Metallisierung und führt zur Bildung eines dünnen Isolierfilms, der für die dielektrischen Durchschläge und Entladungsvorgänge entscheidend ist [8]. Der Beschichtungsprozess besteht aus einer Reihe verschiedener Teilprozesse, die sich deutlich voneinander unterscheiden, darunter elektrochemische Reaktionen, plasmachemische Reaktionen und thermische Diffusion [9]. Elektrische Parameter wie die Wellenform und die Höhe des angelegten Stroms oder der Spannung, die Frequenz und das Tastverhältnis haben einen komplexen Einfluss auf die Eigenschaften der Beschichtung [6]. Darüber hinaus werden die Bildung und die Eigenschaften der PCO-Schichten wesentlich durch die Zusammensetzung des verwendeten Elektrolyten beeinflusst [10]. In den letzten Jahren wurden umfangreiche Forschungsarbeiten durchgeführt, die zu erheblichen Fortschritten bei der Industrialisierung des PCO-Verfahrens geführt haben [6].

Im vorliegenden Fall wurde die auf der Kunststoffoberfläche erzeugte Aluminiumschicht in einem phosphathaltigen Elektrolyten auf plasmachemischem Weg in eine keramische Schicht umgewandelt (Abb. 3). Mit dem ausgewählten Elektrolyten lassen sich insbesondere schwarze Schichten erzeugen, die aufgrund ihrer Morphologie als Antireflexionsschichten typischerweise in der Optik und in der Lasertechnik eingesetzt werden.

Abb. 3: Polycarbonat mit Kaltplasmabeschichtung (links) und schwarzer PCO-Schicht (rechts)

Abb. 3: Polycarbonat mit Kaltplasmabeschichtung (links) und schwarzer PCO-Schicht (rechts)

Die Antireflexionseigenschaften der Schichten wurden durch eine UV/VIS-NIR-Messung unter Verwendung einer Ulbrichtkugel bestimmt (Abb. 4). Die Messung mittels Ulbrichtkugel (ohne Lichtfalle) ermöglichte die Bestimmung der Gesamtreflexion der Schicht. Es wurde sowohl der diffuse als auch der gerichtete Anteil der Reflexion erfasst. Die Aufnahme der Spektren erfolgte in einem Wellenlängenbereich von 220 – 2200 nm, mit einem Datenintervall von 1 nm und einer Scangeschwindigkeit von 200 nm/min.

Abb. 4: Reflexionsspektren ausgewählter Schichtsysteme

Abb. 4: Reflexionsspektren ausgewählter Schichtsysteme

Als Referenz wurden den schwarzen Kombinationsschichten eine kommerziell verfügbare Antireflexionsbeschichtung für die Aluminiumlegierung EN AW-6082 gegenübergestellt (Abb. 4). Bei der Referenzschicht handelt es sich um das Standard-Schichtsystem PCO®35 der Sura Instruments GmbH. Im Allgemeinen findet sich in den Reflexionsspektren der Kombinationsschichten die typische Charakteristik der Referenzschicht wieder. Die Ergebnisse zeigen, dass insbesondere der Hochleistungskunststoff Polyimide und der kohlenstofffaserverstärkte Kunststoff die Antireflexionseigenschaften der Referenz übertreffen.

Das Reflexionsverhalten wird maßgeblich durch die Morphologie der Oberfläche beeinflusst. Dabei fungieren die für eine PCO-Schicht typischen Poren als Strahlfallen. Zur Aufklärung der Zusammenhänge zwischen Morphologie und Reflexionsverhalten wurden der Ausgangszustand des Aluminiumpulvers und die auf den Kunststoffoberflächen erzeugten Kombinationsschichten mittels Rasterelektronenmikroskopie untersucht (Abb. 5). Anhand der Untersuchungen des Aluminiumpulvers im Ausgangszustand ist zu erkennen, dass die Pulverpartikel eine kugelförmige Form aufweisen (Abb. 5 links). Die Partikel sind gleichmäßig verteilt und haben einen Durchmesser im Bereich von 5 bis 25 µm. Aufgrund der relativ niedrigen Leistung beim Kaltplasmaspritzen von 3 kW wurden die Pulverpartikel bei der Erzeugung der Metallisierung auf der Kunststoffoberfläche nicht vollständig aufgeschmolzen, sodass sich der kugelförmige Ausgangszustand der Pulverpartikel in der plasmachemisch oxidierten Kombinationsschicht wiederfindet. In Verbindung mit den für eine PCO-Schicht typischen Poren überlagern sich morphologische Merkmale über die das Reflexionsverhalten gezielt beeinflusst werden kann.

Abb. 5: REM-Aufnahme der Morphologie des Aluminiumpulvers im Ausgangszustand (links) und der Morphologie der plasmachemisch hergestellten Antireflexionsbeschichtung auf Polycarbonat (rechts)

Abb. 5: REM-Aufnahme der Morphologie des Aluminiumpulvers im Ausgangszustand (links) und der Morphologie der plasmachemisch hergestellten Antireflexionsbeschichtung auf Polycarbonat (rechts)

Der Anfang ist gemacht

Mit der Erzeugung von haftfesten Antireflexionsbeschichtungen auf Kunststoffoberflächen, insbesondere auf Konstruktions- und Hochleistungskunststoffen, stehen neue Materialkombinationen für die Realisierung von leichten Gerätekomponenten für die Optik, Lasertechnik oder aber die Luft- und Raumfahrt zur Verfügung. Die Untersuchungen haben gezeigt, dass sich mit dem neuartigen Kombinationsverfahren leistungsfähige Oberflächenfunktionalitäten herstellen lassen. In einer breit angelegten Machbarkeitsstudie wurde nachgewiesen, dass mit der Beschichtungstechnologie Antireflexionsschichten sowohl auf Standardkunststoffen als auch auf Hochleistungskunststoffen erzeugt werden können.

Durch eine angepasste Prozessführung beim Kaltplasmaspritzen lassen sich der Temperatureintrag in den Kunststoff und die Morphologie der erzeugten Aluminiumschicht steuern. Folglich kann mit dem nachgeschalteten Schritt der Plasmachemischen Oxidation das optische Eigenschaftsprofil der Oberflächen gezielt beeinflusst werden. Im Ergebnis entstehen leistungsfähige Schichtsysteme für die Umsetzung von Leichtbaukonzepten, die hinsichtlich ihrer Reflexionseigenschaften dem Stand der Technik entsprechen und sogar übertreffen. Die bisherigen Forschungsergebnisse deuten darauf hin, dass das neuartige Kombinationsverfahren einen vielsprechenden Ansatz zur Funktionalisierung von Kunststoffbauteilen darstellt.

Danksagung

Ein Teil der hier vorgestellten Arbeiten wurde durch das Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Förderkennzeichen 49MF200039 unterstützt.

Literatur

[1] M. Theunissen: Leicht und beständig: Polymere im

Leichtbau, https://faszinationchemie.de/makromolekulare-chemie/news/leicht-und-bestaendig-polymere-im-leichtbau/, aufgerufen am 10.05.2023

[2] J. Schmidt et al.: Die plasmachemische Oxidation von Leichtmetallen für optische und medizinische

Anwendungen, Galvanotechnik, 11, 2012, 2416-2427

[3] U. Bayer et al.: Plasmachemische Oxidationsverfahren Teil 4: Plasmachemische Oxidation von Magnesiumlegierungen – Anwendungen in optischen Geräten und um Fahrzeugbau, Galvanotechnik, 9, 2003, 2161–2168

[4] BMF GmbH: Bernstein Sandstrahl-Anlagen,

http://tornado.twister-sand-strahl-anlage.de/funktion-2/, aufgerufen am 05.05.2023

[5] L. Pawlowski: The Science and Engineering of Thermal Spray Coatings, John Wiley & Sons, Ltd., 2008

[6] T.W. Clyne et al.: A review of recent work on discharge characteristics during plasma electrolytic oxidation of various metals, International materials reviews, 64.3, (2019), 127-162

[7] R.O. Hussein et al.: Production of anti-corrosion coatings on light alloys (Al, Mg, Ti) by plasma-electrolytic oxidation (PEO), Developments in corrosion protection, (2014), 201–239

[8] F. Simchen et al.: Electrolyte influence on ignition of plasma electrolytic oxidation processes on light metals, Surface and coatings technology, 315, (2017), 205-213

[9] R.O. Hussein et al.; An investigation of ceramic coating growth mechanisms in plasma eletrolytic oxidation (PEO) processing, Electrochimica Acta, 112 (2013), 111–119

[10] V. Dehnavi et al.: Growth behaviour of low-energy plasma electrolytic oxidation coatings on a magnesium alloy, Journal of Magnesium and Alloys, 6.3 (2018), 229–237