FDM-ABS Kunststoffe – stromlose Verkupferung

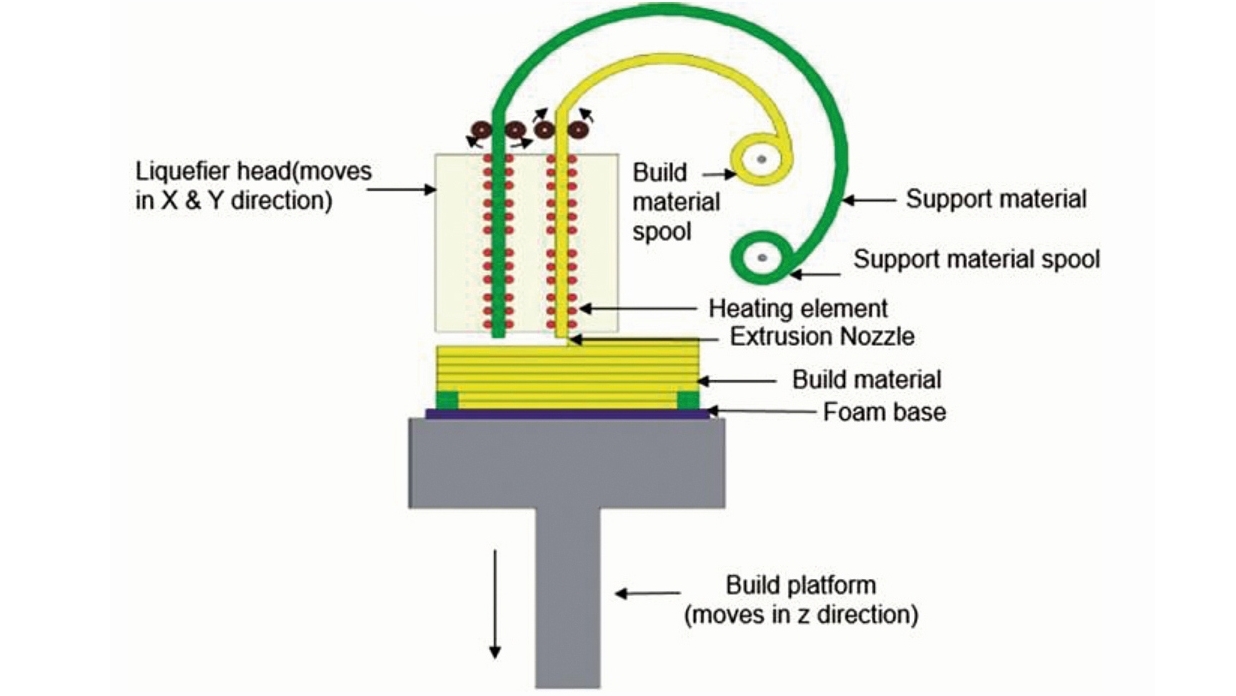

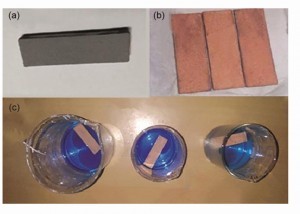

Metallisierungsverfahren: (a) ABS-Proben für den Versuch nach Al-C-Emaille-Paste Auftragung (b) stromlos verkupferte FDM-ABS-Teile und (c) Ansicht der Bäder Fused Deposition Modeling (FDM) ist eines der am häufigsten verwendeten additiven Fertigungsverfahren. Es gehört zu den extrudierenden Verfahren, wobei es sich um ein Extrusionsverfahren handelt, bei welchem physikalisch oder chemisch vorbereitete feste Ausgangsmaterialen wie Kunststoffe, Pasten oder Schäume aus der festen Phase aufgeschmolzen und verarbeitetet werden. Die am häufigsten verwendeten thermoplastischen, druckbaren Materialien für das FDM-Verfahren sind Acrylnitril-Butadien-Styrol (ABS), Polymilchsäure (PLA) und Polycarbonat (PC).

Metallisierungsverfahren: (a) ABS-Proben für den Versuch nach Al-C-Emaille-Paste Auftragung (b) stromlos verkupferte FDM-ABS-Teile und (c) Ansicht der Bäder Fused Deposition Modeling (FDM) ist eines der am häufigsten verwendeten additiven Fertigungsverfahren. Es gehört zu den extrudierenden Verfahren, wobei es sich um ein Extrusionsverfahren handelt, bei welchem physikalisch oder chemisch vorbereitete feste Ausgangsmaterialen wie Kunststoffe, Pasten oder Schäume aus der festen Phase aufgeschmolzen und verarbeitetet werden. Die am häufigsten verwendeten thermoplastischen, druckbaren Materialien für das FDM-Verfahren sind Acrylnitril-Butadien-Styrol (ABS), Polymilchsäure (PLA) und Polycarbonat (PC).

Die Verfestigung der einzelnen Fäden erfolgt im Rahmen des Erkaltungsprozesses durch Verdampfen von Lösungsmitteln oder durch chemische Reaktion und sorgt gleichzeitig für den Stoffzusammenhalt untereinander. In den letzten Jahren hat sich das FDM-Verfahren besonders bei den sogenannten Desktop-Printern für Heimanwender durchgesetzt. Darüber hinaus nimmt die Anzahl an Materialien, Farben, Materialeigenschaften und Dienstleistern rapide zu. FDM wird in der Automobilindustrie eingesetzt und reicht von Testmodellen über leichte Werkzeuge bis hin zu endgültigen Funktionsbauteilen.

Am National Institute of Technology Rourkela, Indien haben Ingenieure ein Verfahren zur stromlosen Verkupferung von FDM-ABS Kunststoff entwickelt.

Für die Metallisierung wurden vier Säurebäder verwendet, die fünf Gewichtsprozente HF, H2SO4, HNO3 oder H3PO4 enthielten, wobei der Anteil von Kupfersulfat (CuSO4) in jedem Bad 10, 15 und 20 Gewichtsprozent betrug. Der Metallisierungsprozess wurde in jedem Bad zweiundsiebzig Stunden lang fortgesetzt. Die Kupfer-Schicht wurde charakterisiert. Die Ergebnisse der Rasterelektronenmikroskopie (REM) und der Energiedispersions-Röntgenspektroskopie (EDX) haben gezeigt, dass alle Bäder durchaus in der Lage sind, Kupfer auf ABS-Substraten mit guter Haftfestigkeit abzuscheiden. Das HF-Bad hat eine bessere Beschichtungsleistung gezeigt. Die Schichtdicke und der prozentuale Kupfer-Anteil in der Schicht waren bei der Verwendung des HF-Bades mit fünfzehn Gewichtsprozent CuSO4 am höchsten.

REM-Aufnahme der Cu-Schicht (a) 15 % HF, (b) 10 % H2SO4, (c) 10 % H3PO4, und (d) 20 % HNO3.

REM-Aufnahme der Cu-Schicht (a) 15 % HF, (b) 10 % H2SO4, (c) 10 % H3PO4, und (d) 20 % HNO3.

Für die Aktivierung der FDM-ABS-Substratoberfläche wurde eine Al-C-Emaille-Paste in Wasser (im Verhältnis 40:3:36:21 Gewichtsprozent) direkt auf die Oberfläche der ABS-Teile aufgetragen, wodurch Ätzen, Neutralisieren, Aktivieren und Beschleunigen entfielen. Nach der Verkupferung wurden die Teile 30 Minuten lang bei 65 °C aufgewärmt. Es wurde festgestellt, dass die mit allen Bädern hergestellten Beschichtungen eine gute elektrische Leitfähigkeit mit gleichmäßiger Kupferabscheidung aufwiesen, mit Ausnahme des HNO3-Bades, bei dem es zu einer Überätzung der Aluminiumpartikel in Gegenwart von HNO3 kam. Bei den Versuchen lag die Schichtdicke zwischen 41 und 80 μm. Das entwickelte Verfahren ist relativ umweltfreundlicher. Die statistische Analyse des Verfahrens wird mittels ANOVA durchgeführt, um den Einfluss der Prozessparameter zu ermitteln und das Verfahren zu optimieren.

Indian J. Eng. Mater. Sci. 2021, 28, pp. 174 – 181; ibid. pp. 300 - 310

Cr6+-freie Anodisierung von Aluminium

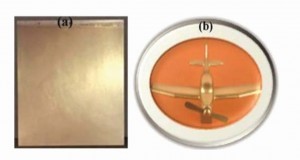

(a) Eloxiertes und versiegeltes AA 2024-Blech und (b) Flugzeug-Step-Down-ModellDie Anodisierung mit Chromsäure (Cr6+) wird häufig für den Korrosionsschutz von Aluminiumlegierungen für Flugzeuge eingesetzt. Wissenschaftler und Ingenieure aus vier Laboratorien in Bengaluru haben eine neues Verfahren ohne Cr6+- entwickelt, das vielversprechend zu sein scheint. In der Studie wurde ein modifiziertes Weinsäure-Schwefelsäure-Verfahren (TSA) mit anschließender Versiegelung in einem Bad auf Permanganatbasis entwickelt, um eine 4 bis 6 µm dicke anodische Oxidschicht auf den Aluminiumlegierungen 2024-T3, 6061-T6 und 7075-T6 zu erhalten. Das Verfahren wurde in einer Anodisieranlage im 400 Liter-Pilotmaßstab getestet. Die anodisierten Proben wurden hinsichtlich ihrer optischen Eigen- schaften, ihrer Schichtdicke, Haftung, elektrischen Durchschlagsspannung, Korrosionsbeständigkeit und Reißfestigkeit gemäß MIL-A-8625F untersucht.

(a) Eloxiertes und versiegeltes AA 2024-Blech und (b) Flugzeug-Step-Down-ModellDie Anodisierung mit Chromsäure (Cr6+) wird häufig für den Korrosionsschutz von Aluminiumlegierungen für Flugzeuge eingesetzt. Wissenschaftler und Ingenieure aus vier Laboratorien in Bengaluru haben eine neues Verfahren ohne Cr6+- entwickelt, das vielversprechend zu sein scheint. In der Studie wurde ein modifiziertes Weinsäure-Schwefelsäure-Verfahren (TSA) mit anschließender Versiegelung in einem Bad auf Permanganatbasis entwickelt, um eine 4 bis 6 µm dicke anodische Oxidschicht auf den Aluminiumlegierungen 2024-T3, 6061-T6 und 7075-T6 zu erhalten. Das Verfahren wurde in einer Anodisieranlage im 400 Liter-Pilotmaßstab getestet. Die anodisierten Proben wurden hinsichtlich ihrer optischen Eigen- schaften, ihrer Schichtdicke, Haftung, elektrischen Durchschlagsspannung, Korrosionsbeständigkeit und Reißfestigkeit gemäß MIL-A-8625F untersucht.

Die Proben wurden außerdem etwa 800h lang im Mandapam Camp, Rameshwaram, 200 Meter von der Meeresküste entfernt, einem Korrosionstest in Echtzeit unterzogen. Die Leistung der Permanganat-versiegelten TSA-eloxierten Aluminiumlegierungen war mit der von herkömmlichen Chromsäure-Eloxalschichten vergleichbar. Das entwickelte, chromsäurefreie Eloxalverfahren wurde von den indischen Militärzertifizierungsbehörden als flugtauglich befunden. Derzeit wird an der Kommerzialisierung dieser Technologie für den Einsatz auf Luftfahrtplattformen gearbeitet.

Indian J. Eng. Mater. Sci. 2021, 28, pp. 21-27

Sonstiges

Novo Precision LLC, ein in Bristol, Conneticut USA ansässiger Hersteller von industriellen, medizinischen und maschinell bearbeiteten Komponenten und Systemen, hat Core Plating Technologies aus Bristol und Hersteller von Galvanisiertrommeln, Tanks und Komponenten für die Metallveredelungsindustrie, übernommen

Der chinesische IT-Produkthersteller DBG Technology hat bestätigt, dass er nach seinem Erfolg in Indien und Vietnam neue Produktionslinien in Bangladesch einrichten wird. Zu den Hauptprodukten von DBG gehören mobile Geräte, IKT-Produkte, IoT, Autoelektronik und Wearables. Handys und Tablets sind die größte Einnahmequelle von DBG.

Die süd-indische Unternehmensgruppe TVS wird in den nächsten vier Jahren 160 Millionen US-Dollar in die Herstellung zukünftiger Autos und Elektrofahrzeuge investieren. TVS Motors wandelt sich damit zu einem nachhaltigen, elektrischen und digitalisierten Hersteller. Die Investition wird in die Entwicklung und Herstellung neuer Produkte und den Ausbau der Produktionskapazität für Elektrofahrzeuge fließen. Der Zweiradhersteller hat außerdem von 24M Technologies Lizenzen für die Herstellung von Li-Ionen-Batterien in Indien erhalten. Neben TVS haben u.a. auch das indische EV-Startup Ola Electric, der Rollerhersteller Hero MotoCorp und Bajaj Auto in die Entwicklung elektrischer Zweiräder investiert.