Rückstandsfreie Flussmittel oder gar flussmittelfreies Löten werden zunehmend gewünscht. Doch der Aufwand wäre groß – vielleicht sogar größer, als sich auf Flussmittel- und Feststoffanteile in modernen Lötmitteln im Zusammenspiel mit moderner Lötanlagentechnik einzustellen.

„Wir sind auf der Suche nach einem rückstandsfreien Flussmittel!“ oder „Gibt es nicht auch eine SMD-Lötpaste ohne Flussmittel?“ – solche Anfragen sind in der Lötmittelbranche nicht mehr selten. Die Vision von einem Lötprozess, der ohne lästige Flussmittel und deren Rückstände auskommt, beschäftigt seit Jahrzehnten gleichermaßen Lötmittelhersteller, Lötanlagenbauer und Baugruppenfertiger.

Sauerstoffarme Lötatmosphären wie Vakuum, Schutzgas, oder gesättigter Dampf (Dampfphase) reduzieren oder vermeiden zwar die Entstehung von Oxiden im Lötprozess, können aber bestehende Oxidschichten auf den Lötpartnern nicht beseitigen. Lötverfahren mit aktiven Prozessgasen wie z. B. in Niederdruckplasma sind in der Lage die Oxide aufzubrechen, verlangen aber eine aufwändige und kostenintensive Ofentechnologie, die zudem (wie auch die Dampfphasentechnologie) nur eingeschränkt inlinefähig sind.

‚State of the Art' in der Baugruppenfertigung sind also flussmittelbasierende Lötprozesse und die entsprechenden Lötmittel. Die wichtigsten sind Lötpasten für das Reflowlöten von oberflächenmontierbaren Bauteilen (SMD), feststoffarme Flussmittel für das Schwalllöten von THT-Bauteilen in Wellen- und Selektivlötanlagen sowie Lötdrähte mit Flussmittelseele(n) für händische und automatisierte Kolben-, Induktions-, Heißluft- und Laserlötprozesse. Die aktuell sinnvollen Flussmittelanteile in Lötdrähten und SMD-Lötpasten sowie die Feststoffanteile in Flussmitteln für besagte Schwalllötprozesse sollen hier aus der Sicht eines Lötmittelherstellers aufgezeigt werden. Hauptsächlich sollen sogenannte No-Clean-Flussmitteltypen betrachtet werden.

Tab. 1: Klassifizierung von Flussmitteln nach der EN ISO 9454-1:2016

Tab. 1: Klassifizierung von Flussmitteln nach der EN ISO 9454-1:2016

1 Flussmittelgefüllte Weichlotdrähte (Röhrenlote)

Weichlotdrähte mit Flussmittelseele(n) müssen nach der Norm DIN EN ISO 12224-1 ,Massive Lötdrähte und flußmittelgefüllte Röhrenlote – Festlegung und Prüfverfahren – Teil 1: Einteilung und Anforderungen' die Anforderungen an die entsprechende Legierung nach ISO 9453 und den entsprechenden Flussmitteltyp nach ISO 9454-1 erfüllen. Die aktuelle EN ISO 9454-1:2016 und die Prüfnormen EN ISO 9455-1 ff. bestimmen die Eigenschaften der Flussmittel. Beschränkt man die Auswahl der Flussmittel auf die in der Baugruppenfertigung gängigen Typen (Flussmittelrückstände mit einen hohen SIR-Wert (Oberflächenwiderstandswert) >100 MΩ und keinerlei Korrosionswirkung), dann sind das die halogenidfreien Typen 1111, 1131, 1231, 2231 und die schwach halogenidaktivierten Typen 1122,1222 und 2222.

Die in der DIN EN ISO 12224-1:1998 beschriebene Ausbreitungsprüfung und die darin aufgeführten Mindestausbreitungswerte, bezogen auf spezielle Röhrenlote, sind ausschließlich für bleihaltige Legierungen (Sn63Pb37(E), Sn60Pb40(E) oder Sn62Pb36Ag2) zulässig. Da die Ausbreitung bleifreier Lote grundsätzlich etwas schlechter ist als die von bleihaltigen Loten, würden die in Tabelle 2 aufgeführten Werte evtl. nicht erreicht werden können.

Die wesentlich aktuellere EN ISO 9455-10:2013 ermöglicht neben Sn60Pb40 und Sn96,5Ag3Cu0,5 auch ,jede andere Lot- und Testtemperatur-Kombination, wie zwischen Kunde und Hersteller vereinbart.' Eine Mindestausbreitungsfläche bzw. ein Mindestausbreitungsverhältnis wird allerdings nicht vorgegeben. Die Wirksamkeit des Flussmittels wird durch das Ausbreitungsverhältnis im Vergleich zu vorgegebenen Standard-Referenzflussmitteln bestimmt.

Die ,typgerechte' Wirksamkeit zu erreichen, ist nicht nur von der qualitativen Aktivierung, sondern auch vom Feststoffgehalt im Flussmittel, bzw. vom Flussmittelanteil (in Draht oder Paste) abhängig. Der Feststoffgehalt gängiger No-Clean Flussmittel für den Wellen- und Selektivlötprozess liegt zwischen 2,0 und 5,0 Gew.-%. SMD-Lötpasten haben, abhängig von der Applikation, einen Flussmittelanteil von 10 bis 30 Gew.-% und flussmittelgefüllte Lötdrähte werden, heute wie gestern, also bleihaltig oder bleifrei, mit Flussmittelanteilen von 0,7 bis 3,5 Gew.-% angeboten.

Tab. 2: Mindestausbreitung für spezielle flussmittelgefüllte Röhrenlote nach der EN ISO 12224-1:1998

Tab. 2: Mindestausbreitung für spezielle flussmittelgefüllte Röhrenlote nach der EN ISO 12224-1:1998

Die in der ,Bleizeit' entwickelten Flussmittelrezepturen und Flussmittelgehalte für Röhrenlote waren perfekt abgestimmt auf die, durch die Schmelztemperatur der bleihaltigen Lotlegierungen, vorgegebenen Prozesstemperaturen beim Kolbenlöten. Bei einer Lötspitzentemperatur von 330 bis 350 °C sind die, im Flussmittel enthaltenen, Aktivatoren über die komplette Lötprozesslaufzeit funktionstüchtig und auch die Harzkomponente(n) verfärben sich kaum. Je nach Flussmitteltyp, Aktivierung oder auch Anwendung haben sich folgende Flussmittelanteile in der Baugruppenfertigung etabliert:

- Halogenidfreie Drähte auf Harzbasis: 2,5–3,5 % Flux

- Halogenidhaltige Drähte auf Harzbasis: 2,2–2,8 % Flux

- Spezialdrähte für SMD-Rework: 0,7–1,5 % Flux

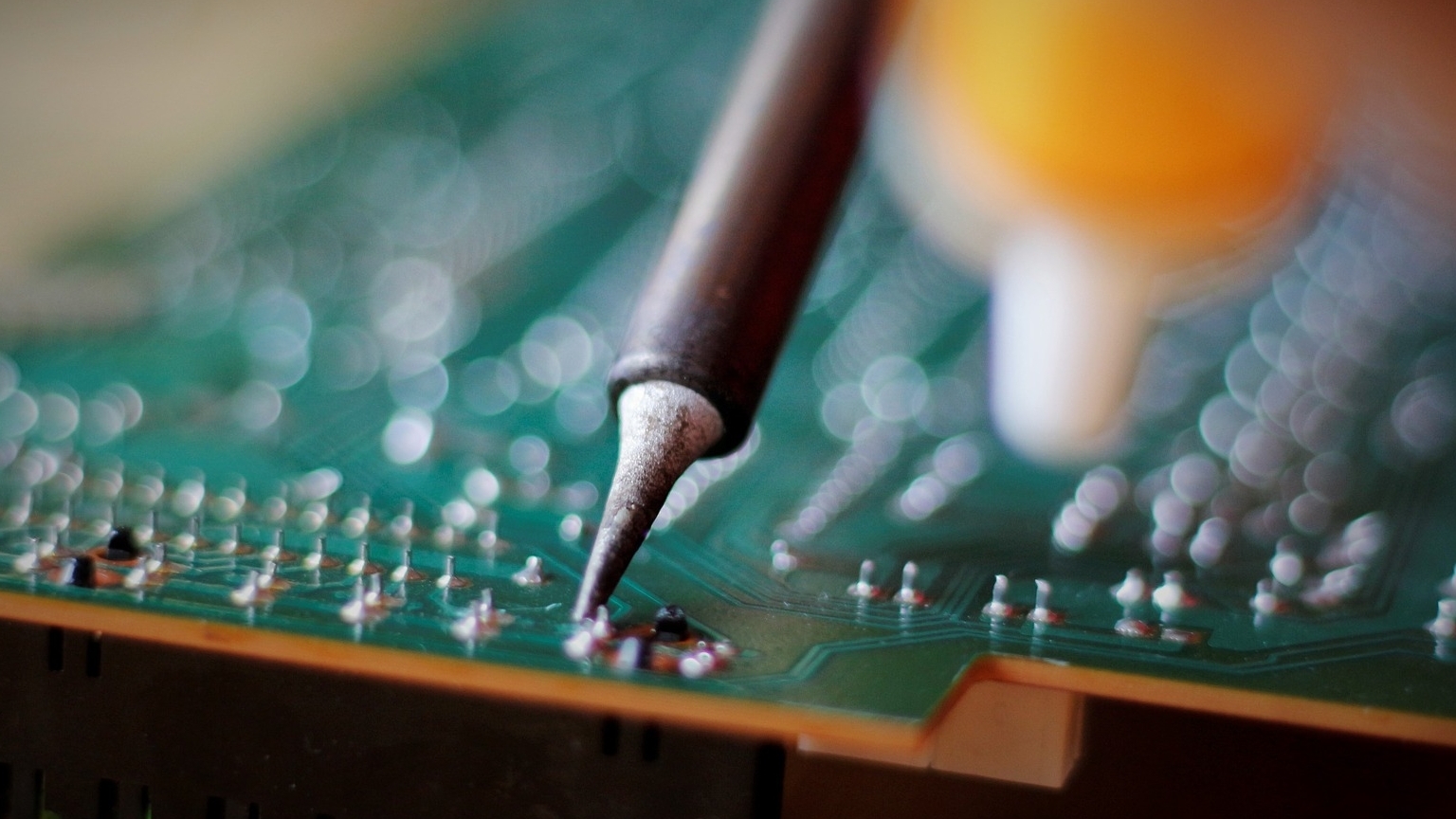

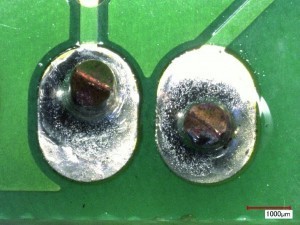

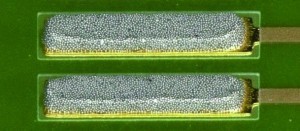

Mit Inkrafttreten der RoHS im Jahr 2006 wurde zunächst versucht, diese Rezepturen 1:1 auch für bleifreie Lötdrähte zu übernehmen. Da die Löttemperatur der Schmelztemperatur der bleifreien Lotlegierungen angepasst und somit um 30 bis 50 K angehoben werden musste, war dies allerdings nur eine Notlösung. Die Wirksamkeit der Flussmittel war zwar ausreichend nach EN ISO 9455-10, aber die Flussmittelrückstände wurden wesentlich dunkler (Abb. 1) und das Flussmittel spritzte stark beim Löten. Zudem wurden neue, kontaktlose Lötprozesse wie das Laser- oder Induktionslöten entwickelt, die noch mehr Wärmeenergie in noch kürzerer Zeit in die Lötstelle einbringen. Um diesen Anforderungen gerecht zu werden, mussten die Flussmittel nicht nur modifiziert, sondern in den meisten Fällen vollständig neu entwickelt werden. Hierzu mussten andere flussmitteltaugliche Harze (ideal mit Eigenaktivierung), Dicarbonsäuren mit passender (höherer) Aktivierungstemperatur und Additive gefunden und natürlich auch ins ,richtige' Mischungsverhältnis gebracht werden.

Moderne, bleifreie Röhrenlote sind stabil gegenüber den im Lötprozess auftretenden Temperaturen, ermöglichen adäquate Prozesszeiten, hinterlassen helle, unauffällige Flussmittelrückstände (Abb. 2) und gewährleisten auch einwandfreie, reproduzierbare Lötergebnisse. Die Flussmittelanteile dieser Drähte und die daraus resultierenden Flussmittelrückstandsmengen auf den Baugruppen haben sich aber nicht merklich verändert. Durch die höheren Löttemperaturen entsteht allerdings mehr Lötrauch. Dadurch verkürzen sich die Reinigungs- bzw. Wechselintervalle von Absaugeinrichtungen und von deren Filtern.

Die oben aufgeführten Flussmittelanteile sind weiterhin gängig. Die Entwicklung neuer Lotlegierungen, Flussmittel und auch Löttechniken ist aber sicherlich noch nicht abgeschlossen, so dass innovative Röhrenlote mit Flux-Anteilen angeboten werden, die um 0,5 bis 1,0 % geringer sind als oben aufgeführt (mit Ausnahme der Rework-Lötdrähte).

Die Felder-Lötdrähte ISO-Core ‚Ultra-Clear' (1231, REL0), ISO-Core ‚Clear' (1222, REL1) und ISO-Core ‚RA-Clear' (1223, REM1) mit jeweils 2,2 % Standard-Fluxanteil wurden an die Anforderungen der modernen Baugruppenfertigung angepasst:

- Minimale, glasklare, hochohmige, kolophoniumfreie, nicht korrosive Flussmittelrückstände

- Hohe Benetzungsgeschwindigkeit und große Ausbreitung

- Keine Flussmittelspritzer

- Geringe, geruchsarme Lötdämpfe

- Lötspitzenschonend

- Keine Flussmittelaussetzer

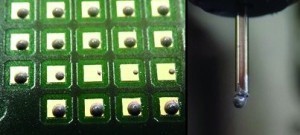

Insbesondere die Einhaltung der Zusammensetzung der Lotlegierung, des Flussmittelanteils und des Drahtquerschnittes erfordern eine genaue, kontinuierliche Produktionsüberwachung und werden durch modernste Inline-Prüfsysteme im Produktionsprozess gewährleistet:

- Identifizierung von Flussmittelaussetzern und -schwankungen

- Feststellung von Veränderungen in der Lotlegierung

- Identifizierung von Einschlüssen und anderen Drahtanomalien

- Kontinuierliche Überwachung des Drahtquerschnittes (mehrachsige Durchmesserkontrolle).

Bei Abweichungen von den eingestellten Messgrößen wird der fehlerhafte Draht aussortiert, so dass den Kunden eine gleichbleibende Drahtqualität gewährleistet werden kann.

2 SMD-Lötpasten

Eine SMD-Lötpaste stellt wohl das komplexeste Lötmittel dar. Lot und Flussmittel in einem Produkt, optimal abgestimmt auf mehrere Prozesse innerhalb der Baugruppen-Fertigungslinie: Pastenauftrag (Drucken /Dosieren) – Bauteilebestückung – Reflowlöten (Konvektion / Dampfphase) – Inspektion (AOI / ICT).

Wie die Röhrenlote sind auch SMD-Lötpasten durch entsprechende Normen reguliert. Seit die nationale Norm DIN 32513-1 aus 2005 ersatzlos zurückgezogen wurde, empfiehlt der Regelsetzer die Anwendung der DIN EN 61190-1-2 ,Verbindungsmaterialien für Baugruppen der Elektronik – Teil 1–2: Anforderungen an Lotpasten für hochwertige Verbindungen in der Elektronikmontage'.

Bezüglich der Flussmitteleigenschaften der Pasten wird auf die DIN EN 61190-1-1 ,Verbindungsmaterialien für Baugruppen der Elektronik – Teil 1–1: Anforderungen an Weichlöt-Flussmittel für hochwertige Verbindungen in der Elektronikmontage' verwiesen, für den Metallpulveranteil gilt der Teil 1–3: ,Anforderungen an Elektroniklote und an Festformlote mit oder ohne Flussmittel für das Löten von Elektronikprodukten'.

Neben dieser ist die IPC J-STD-004 ein international anerkannter Standard für die Einstufung von Weichlötflussmitteln in der elektronischen Baugruppenfertigung der im Europäischen Raum sogar noch populärer ist, als die vorgenannten Normen. In Tabelle 3 wurde die Flux-Kategorie ‚Anorganic (IN)' sowie auch der Activity-Level ‚High' aus Gründen der Übersichtlichkeit nicht aufgeführt. Diese sind in der Elektronikfertigung unbedeutend.

Wirft man einen Blick auf die Liste der durchzuführenden Prüfungen zur Pastenqualifikation nach DIN EN 61189-5-3, dann sind neben der Lotlegierung und dem Flussmittel die Pulverpartikelgröße, -verteilung und -form, der Metallgehalt, die Viskosität, die Konturenstabilität und der Verlauf, die Aktivität (mittels Lotkugelprüfung), die Klebefähigkeit und letztlich die Benetzung der Paste zu prüfen.

Tab. 3: Einstufung der Flussmittel nach IPC J-STD-004 (ohne die anorganischen Stoffe)

Tab. 3: Einstufung der Flussmittel nach IPC J-STD-004 (ohne die anorganischen Stoffe)

In der Reihenfolge der Prozesse werden der Paste folgende Eigenschaften abverlangt:

- Konturenstabilität

- konstante Druckbarkeit

- konstantes Pastendepotvolumen

- gutes Auslöseverhalten

- gutes Abrollverhalten am Druckrakel

- gleichmäßige Viskosität über lange Zeiträume.

Einzeln betrachtet sind diese Anforderungen recht leicht zu erfüllen. Die Abdeckung sämtlicher ,Pflichten' führt aber automatisch auch zu ,Kompromissen', da sich einige der maßgeblichen Eigenschaften leider widersprechen. Die für die Bestückung maßgebliche Nassklebekraft der Paste wirkt sich z. B. negativ auf die Auslösung der Paste aus der Druckschablone aus. Eine Reduzierung der Viskosität (die Paste wird flüssiger), die für die Einstellung der Druck-bzw. Dosierbarkeit einer Paste maßgeblich ist, geht auch mit einer Erhöhung des Flussmittelanteils einher (also auch mehr Flussmittelrückstände), was wiederum die Konturenstabilität des Pastendepots beeinflusst. Im Umkehrschluss kann der Flussmittelanteil nicht ohne Auswirkung auf die rheologischen Eigenschaften der Paste reduziert werden.

Abb. 3: Konturenstabilität; beim Dosieren kein Absetzen des Metallpulvers in der Kartusche, konstantes Pastenvolumen, kein Nachtropfen, beim Bestücken hohe, langanhaltende Klebrigkeit

Abb. 3: Konturenstabilität; beim Dosieren kein Absetzen des Metallpulvers in der Kartusche, konstantes Pastenvolumen, kein Nachtropfen, beim Bestücken hohe, langanhaltende Klebrigkeit

Berechnet man aus dem Gewichtsanteil des Flussmittels einer SMD-Paste mit 89 % Metallpulveranteil dessen Volumen, so ergibt sich ein Fluxanteil von ca. 50 Vol.-%! Reduziert man den Flussmittelgehalt dieser Paste um nur 1 Gew.-% (was nebenbei zu einer Erhöhung der Viskosität um bis zu 100 Pa·s führen würde und erheblichen Einfluss auf die Druckeigenschaften der Paste hätte), reduziert sich die Flussmittelmenge auf dem Board auf gerade einmal 45 %, was im Vergleich zu allen anderen Lötprozessen mit Abstand immer noch die Höchste ist!

Unter bestimmten Voraussetzungen (Löten in inerten Prozessgasen, Vakuum oder Heißdampf) lassen sich die aktiven Bestandteile des Flussmittelanteils einer SMD-Lötpaste sehr wohl auf ein Mindestmaß reduzieren. Auf die Menge der Flussmittelrückstände hat dies allerdings keinen merklichen Einfluss, da die Aktivatoren und Harze im Flussmittelanteil durch Bindemittel und Füllstoffe ersetzt werden müssen, um die für die unterschiedlichen Applikationen erforderlichen rheologischen Eigenschaften zu erreichen (Tab. 4).

Tab. 4: Gängige Flussmittelanteile in SMD-Pasten abhängig von der Applikation

Tab. 4: Gängige Flussmittelanteile in SMD-Pasten abhängig von der Applikation

Da also die Menge der Flussmittelmischung in der SMD-Lötpaste durch die Anforderungen der SMD-Bestückungs- und Lötprozesse festgelegt ist, kann Optimierungspotential ausschließlich in der Qualität der Flussmittelbasis gefunden werden. Die Lötpasten ISO-Cream ‚Clear' und ‚Active-Clear' wurden nach diesen Maßstäben weiterentwickelt und bieten dem Anwender folgende Eigenschaften:

- Geringe, farblose und somit unauffällige Flussmittelrückstände in No-Clean Qualität

- erstklassige Benetzung auf allen bekannten Oberflächen

- kaum Fluchtanteile und größere Reinigungsintervalle des Reflow-Ofens

- dadurch wird auch das Ausgasen der Paste im Lötprozess und somit die Voidbildung bei großen Kontaktflächen stark reduziert

- hervorragende Druckqualität hohe Standzeit von mind. 72 Stunden

- einwandfreie Lötergebnisse mit allen gängigen Lötprofilen

- unempfindlich gegen Umwelteinflüsse

- Beständigkeit der Viskosität auch bei langen Druckpausen.

‚Clear' und ‚Active-Clear' unterscheiden sich ausschließlich in ihrer Aktivierung. Bei der erstgenannten Version handelt es sich um einen REL0-Typen gänzlich ohne Halogenide (<0,01%), während das Flussmittel der zweitgenannten Paste einen Halogenidanteil von < 0,15% enthält und somit dem Typ REL1 entspricht. Alle anderen Bestandteile der beiden Pasten – auch der Metallpulveranteil – sowie die lötprozessrelevanten Eigenschaften sind identisch. Somit wäre theoretisch ein Wechsel zwischen beiden Pasten möglich, ohne dass die Parametrierung in den entsprechenden Prozessen angepasst werden müsste.

Abb. 6: Bildliche Darstellung des Unterschiedes zwischen Gew.-% und Vol.-%

Abb. 6: Bildliche Darstellung des Unterschiedes zwischen Gew.-% und Vol.-%

3 Flussmittel für Schwalllötprozesse

Neben den Anforderungen durch Prozess und Baugruppe sollte die Auswahl des ,richtigen' Flussmittels zunächst an der Anwendungsform (Fluxersystem) festgemacht werden. Aktuelle Wellen- und Selektivlötanlagen sind mit Sprüh- (Abb. 6) oder auch (Micro-/Drop-)Jetfluxern (Abb. 7) ausgestattet. Um eine Verstopfung der feinen Düsen durch klebrige Harze zu vermeiden, werden hier hauptsächlich harzfreie Flussmittel mit niedrigem Feststoffgehalt zwischen 2,0 und 2,7 % verwendet. Auch die meisten erhältlichen VOC-freien Flussmittel sind ausschließlich mit Sprüh- oder Jetfluxern applizierbar. Obwohl schon mehrfach ,totgesagt', verwenden kleine und mittelständische Dienstleister aber auch immer noch Lötanlagen mit Schaumfluxersystem (Abb. 8). Harzhaltige Flussmittel mit Feststoffanteilen > 2,5 % gewährleisten eine stabile feinporige Schaumkrone und eine gleichmäßige Flussmittelverteilung auf der Leiterplatte.

Die qualitativen Anforderungen sollten der DIN EN 61191-1 Abschnitt 5.3 ,Flussmittel' entnommen werden. Demnach sollen für die Baugruppenfertigung Flussmittel nach DIN EN 61190-1-1 (Tab. 3) verwendet werden, die den Typen L oder M entsprechen. Für Baugruppen, bei denen die Flussmittelrückstände nach dem Löten nicht entfernt werden (No-Clean-Lötprozesse) sollten ausschließlich Flussmittel der Gruppe L verwendet werden, die die Anforderungen nach DIN EN 61191-1 Abschnitt 9.2.2 ,Reinheitsgrad' ohne Reinigung / Prüfung (C-00) erfüllen (Tab. 5 und 6).

|

0 |

Keine Oberfläche ist zu reinigen |

|

1 |

Eine Seite (die Seite der Lötmittelgruppe) ist zu reinigen |

|

2 |

Beide Seiten der Baugruppe sind zu reinigen |

|

0 |

Keine Prüfung erforderlich |

|

1 |

Prüfung für Kolophonium-Rückstände erforderlich |

|

2 |

Prüfung für ionische Rückstände erforderlich |

|

3 |

Prüfen Sie den Oberflächen-Isolationswiderstand so wie es zwischen dem Anwender und dem Hersteller vereinbart wurde |

|

4 |

Prüfen Sie die Oberflächen auf organische Verunreinigungen so wie es zwischen dem Anwender und dem Hersteller vereinbart wurde |

|

5 |

Weitere Prüfungen, wie zwischen dem Anwender und dem Hersteller vereinbart wurde |

Auch die Anforderung an die thermische Stabilität des Flussmittels ist von Lötanlage zu Lötanlage unterschiedlich. Wellenlötanlagen mit einer Doppelwelle erfordern eine hohe thermische Stabilität des Flussmittels. Dies wird mit einem entsprechenden Feststoffanteil im Flussmittel erreicht. Ein Feststoffanteil von 2,5 bis 3,5 % ist unter Normalatmosphäre ausreichend um die Funktionalität des Flussmittels über den gesamten Lötvorgang bis zum Austritt der Baugruppe aus der letzten Lötwelle zu gewährleisten.

Um eine gute Benetzung und einen ausreichenden Durchstieg zu gewährleisten, ist die Lötwellentemperatur in Selektivlötanlagen höher einzustellen, als bei konventionellen Wellenlötanlagen (um bis zu 20 K). Dies basiert auf der geringeren Wärmeübertragung auf die Lötstelle durch eine wesentlich geringere Kontaktzeit mit der kleinen Lötwelle. Einerseits muss das Flussmittel diesem Anspruch gerecht werden (Aktivität, Quantität), andererseits besteht die Gefahr, dass die Flussmittelrückstände, die nicht vollständig der Löttemperatur ausgesetzt und somit nicht ausreichend ausreagiert sind, zu Ausfällen der Baugruppe durch Korrosion oder Migration führen können! Flussmittel für selektive Lötprozesse sollten dementsprechend abgestimmt sein.

Prozessunterstützende Schutzgase, die den Löttiegel abdecken und im Bereich um die Lötwellen für eine Reduzierung des Sauerstoffeinflusses sorgen, ermöglichen die Verwendung feststoffärmerer Flussmittel. Insbesondere bei den sogenannten N2-Volltunnel-Wellenlötanlagen sind Flussmittel mit Feststoffgehalten zwischen 1,8 und 2,2 % ‚state of the art'. Da aber, abgesehen von Leiterplatten und Bauteilen mit ENIG-Oberfläche, sämtliche Metallisierungen von elektronischen Bauteilen und PCBs bereits vor dem Eintritt in den inerten Prozessraum einer Volltunnel-Wellenlötanlage eine mehr oder weniger starke Oxidschicht aufweisen, kann auf eine Befluxung nicht vollständig verzichtet werden.

Auf dem Markt für Elektronikflussmittel gibt es eine unüberschaubare Anzahl von Produkten mit unterschiedlichsten Eigenschaften. Ob für bleifreie oder bleihaltige Lote, für Wellen- oder Selektivlötprozesse mit offenem oder gekapselten Prozessraum mit unterschiedlichsten Applikationssystemen wie Sprüh-, Schaum- oder auch Jetfluxern, für Baugruppen in der Konsumer-, Automobil-, Leistungselektronik oder auch Avionic, stehen dem Anwender diverse Spezialflussmittel zur Auswahl.

Abb. 10: Aufbau ClearWave-System

Abb. 10: Aufbau ClearWave-System

Mit dem neuen ISO-Flux ‚ClearWave' stellt Felder ein innovatives, modulares und somit multifunktionelles Elektronikflussmittel für die anspruchsvolle Baugruppenfertigung vor. Ausgehend von einer ORL0-Basisversion mit einem Feststoffgehalt von 2,0 %, werden durch die Zugabe von Harz- und Aktivatormodulen Varianten mit bis zu 3,7 % Feststoff mit und ohne Harzanteil zur Verfügung gestellt.

Diese Harz- und Aktivator-Module werden entweder dem Basisflussmittel zugegeben und die Kunden erhalten ein fertiges Produkt zum sofortigen Einsatz, z. B. ClearWave M3 (Harzfrei mit 3,5 % Feststoffgehalt), oder fügen diese, je nach Bedarf, selbst zu und generieren z. B. aus dem Basisflussmittel ClearWave + zwei Aktivatormodulen + Harzmodul die Variante ClearWave SM2 (Harzhaltig mit ca. 30 % höherer Aktivierung). Somit kann z. B. jeder EMS-Dienstleister wesentlich flexibler auf wechselnde Kundenanforderungen in der Baugruppenfertigung reagieren und mit seinem Lötprozess eine größere Produktvarianz erreichen.

ISO-Flux ,ClearWave' und ,ClearWave S' wurden entwickelt für die hochqualifizierte bleifreie Fertigung kommerzieller Elektronikbaugruppen und erzielen bei Schaltungen mit Mischbestückung beste Lötergebnisse. Die Applikation des Flussmittels auf die Leiterplatte ist mit allen bekannten Fluxverfahren durchführbar (z. B. Schäumen, Sprühen, Jetten). ,ClearWave' ist für Wellenlötanlagen mit Sprühfluxer als auch für modernste Selektivlötanlagen mit Dropjet-Fluxern bestens geeignet, da ein Verkleben der Jet-Düsen ausgeschlossen werden kann.

Die harzhaltige Variante ‚ClearWave S' ist für Wellenlötanlagen mit Schaumfluxer-Auftrag und auch für das Selektivlöten mit Sprühfluxersystem optimiert worden. Der minimale Harzanteil sorgt für eine sehr feinporige Schaumkrone und bildet bei Flussmittelrückständen, die nicht vollständig ausreagiert sind, eine physikalische Kapselung (Inertisierung).

Diese beiden Basis-Varianten wurden bereits bei diversen Elektronikfertigern getestet und freigegeben. In den nächsten Wochen werden weitere Testresultate für Varianten (M1-M3) mit höheren Feststoffgehalten folgen, so dass diese in Quartal 3 2020 Marktreife erlangen werden.

4 Zusammenfassung

Abb. 11: Schematische Darstellung der modularen FlussmittelzusammensetzungEntwicklungstechnisch sind die bleifreie Löttechnik und die dazugehörenden Lötmittel den ,Kinderschuhen' entwachsen. Nach 15 Jahren ist der Umgang mit bleifreien Loten in der Baugruppenfertigung vom Grundsatz her klar, die Prozesse sind mittlerweile eingefahren. Die Phase der Optimierung dieser Prozesse ist angelaufen. Mit dieser Prozessoptimierung wird nun auch eine Optimierung der entsprechenden Lötmittel erforderlich. Insbesondere die Anforderungen aus modernen Selektivlötprozessen stellen für die Flussmittelentwicklung eine Herausforderung dar.

Abb. 11: Schematische Darstellung der modularen FlussmittelzusammensetzungEntwicklungstechnisch sind die bleifreie Löttechnik und die dazugehörenden Lötmittel den ,Kinderschuhen' entwachsen. Nach 15 Jahren ist der Umgang mit bleifreien Loten in der Baugruppenfertigung vom Grundsatz her klar, die Prozesse sind mittlerweile eingefahren. Die Phase der Optimierung dieser Prozesse ist angelaufen. Mit dieser Prozessoptimierung wird nun auch eine Optimierung der entsprechenden Lötmittel erforderlich. Insbesondere die Anforderungen aus modernen Selektivlötprozessen stellen für die Flussmittelentwicklung eine Herausforderung dar.

Die fortlaufende Miniaturisierung von Bauteilen erfordert u. a. eine Reduzierung der Körnung in SMD-Lötpasten oder auch der Drahtquerschnitte von Lötdrähten. Je feiner das Metallpulver, desto größer wird die Gesamtoberfläche des Pulvers im Verhältnis zu seinem Volumen. Dies erfordert eine stärkere Aktivierung des Pastenflussmittels.

Neue Technologien, wie z. B. der Einzug von LEDs in der Fahrzeug- und Straßenbeleuchtung, haben die Diskussion um die Reduzierung von Löttemperaturen neu entfacht. Bismutbasierende Lotlegierungen stellen ein Lösungsweg dar, haben aber Eigenschaften die noch genau geprüft werden müssen. Hier ist eine höher aktivierte Flussmittelformulierung erforderlich, da die Benetzung mit diesen Loten schlechter ist als mit SAC-Loten.

Neben der Aktivierung der Metallisierung der Bauteile und des Metallpulveranteiles der SMD-Lötpaste, dient das Flussmittel in SMD-Lötpasten auch zur Einstellung der Viskosität und ist somit obligatorisch für die Druck- und Dosierbarkeit und die Klebrigkeit der Paste. Das wiederum würde den Ersatz der aktiven Bestandteile durch neutrale ,Füllstoffe' erforderlich machen, die sich aber ebenso verhalten müssten wie die Aktivatorenmischung. Daher gibt es keine flussmittelfreie SMD-Lötpaste die in diesem Sinne besonders für einen Vakuumprozess geeignet ist.

Zwar wären die Reduzierung der Flussmittelanteile bzw. Feststoffgehalte in den einzelnen Lötmitteln und die damit einhergehende Verringerung der Rückstände auf der Baugruppe wünschenswert, allerdings nicht auf Kosten der Löt-Performance!

Die Entwicklung und Optimierung von Lötmitteln muss in enger Zusammenarbeit mit den Lötanlagenherstellern und den Innovationen der Prozesstechnik geschehen. Für die Fertigungs-Projektierung neuer Elektronikprodukte sind nicht nur die Performance moderner Lötanlagen, sondern auch die Eigenschaften der Lote und Flussmittel im Zusammenspiel zu betrachten.

Normen / Literatur / Quellen

DIN EN ISO 12224-1:1998 ,Massive Lötdrähte und flußmittelgefüllte Röhrenlote – Festlegung und Prüfverfahren – Teil 1: Einteilung und Anforderungen' EN ISO 9454-1:2016 ,Flussmittel zum Weichlöten – Einteilung und Anforderungen – Teil 1: Einteilung, Kennzeichnung und Verpackung' DIN EN ISO 9453:2014 ,Weichlote — Chemische Zusammensetzung und Lieferformen’ DIN EN ISO 9455-10:2013 ,Flussmittel zum Weichlöten – Prüfverfahren – Teil 10: Bestimmung der Wirksamkeit des Flussmittels, Ausbreitungsprüfung' DIN EN 32513-1:2005 ,Weichlotpasten – Teil 1: Zusammensetzung, Technische Lieferbedingungen' DIN EN 61190-1-1:2003 ,Verbindungsmaterialien für Baugruppen der Elektronik - Teil 1-1: Anforderungen an Weichlöt-Flussmittel für hochwertige Verbindungen in der Elektronikmontage' DIN EN 61190-1-2:2014 ,Verbindungsmaterialien für Baugruppen der Elektronik – Teil 1-2: Anforderungen an Lotpaste für hochwertige Verbindungen in der Elektronikmontage' DIN EN 61190-1-3:2015 ,Verbindungsmaterialien für Baugruppen der Elektronik – Teil 1-3: Anforderungen an Elektroniklote und an Festformlote mit oder ohne Flussmittel für das Löten von Elektronikprodukten' DIN EN 61189-5-3:2015 ,Prüfverfahren für Elektromaterialien, Leiterplatten und andere Verbindungsstrukturen und Baugruppen - Teil 5-3: Allgemeine Prüfverfahren für Materialien und Baugruppen - Lotpaste für bestückte Leiterplatten' DIN EN 61191-1:2015 ,Elektronikaufbauten auf Leiterplatten - Teil 1: Fachgrundspezifikation - Anforderungen an gelötete elektrische und elektronische Baugruppen unter Verwendung der Oberflächenmontage und verwandter Montagetechniken' IPC J-STD004 ‚Requirements for Soldering Fluxes'