Leichtbauwalzen aus kohlenstofffaserverstärktem Kunststoff (CFK) ersetzen zunehmend herkömmliche Stahl- oder Aluminiumwalzen in der Industrie, um den Energieverbrauch zu senken und die Lebensdauer von Walzen,

Motoren und Lagern zu verlängern. Für Walzen in verschiedenen Wirtschaftsbereichen sind funktionale Beschichtungen wie Antihaftbeschichtungen erforderlich. Das Fraunhofer Institut für Lasertechnik (ILT) in Aachen und die Rhenotherm Kunststoffbeschichtungs GmbH aus Kempten erforschen laserbasierte Verfahren zur Herstellung hochfunktionaler Antihaftbeschichtungen auf CFK-Walzen, ohne das Material thermisch zu schädigen. Sie konzentrieren sich auf verschleißbeständige Antihaftbeschichtungen aus Sol-Gelen sowie auf solche, die auf Hochleistungspolymeren wie Polyetheretherketon (PEEK) und Fluorpolymeren basieren.

Leichtbauwalzen aus CFK werden zunehmend als Ersatz für konventionelle Walzen aus Stahl oder Aluminium in der Industrie verwendet. Aufgrund der Gewichtseinsparung kann der Energieverbrauch in der Anwendung minimiert und die Lebensdauer von Walzen, Motoren und Lagern effektiv gesteigert werden. Für diese Leichtbauwalzen werden oft funktionale Beschichtungen benötigt, um die Performance der Laufoberflächen zu verbessern. Solche Beschichtungen können z. B. Antihaftbeschichtungen sein, die in Produktionsanlagen im Bereich der Hygieneartikelherstellung, der Verpackungsindustrie sowie der Automobilindustrie eingesetzt werden.

Derzeit können Antihaftbeschichtungen jedoch nur bedingt auf CFK-Bauteile aufgebracht werden. Nasschemisch aufgebrachte Antihaftbeschichtungen auf Sol-Gel-Basis müssen thermisch ausgehärtet werden, z. B. durch einen Ofenprozess. Die dafür erforderliche Temperatur (200 – 300 °C) übersteigt jedoch die maximal zulässige Temperatur des CFK-Substrats (80 – 120 °C). Eine thermische Aushärtung bei CFK-verträglichen Temperaturen ist daher nur unzureichend möglich, was zu einer unzureichenden Beschichtungsfunktionalität führt. Alternative Antihaftbeschichtungen aus Hochleistungspolymeren wie zum Beispiel Fluorpolymere oder PEEK müssen nach dem Pulver- oder Spritzauftrag bei Temperaturen teilweise deutlich über 250 °C aufgeschmolzen werden. Die notwendige Schmelztemperatur übersteigt in diesem Fall deutlich die zulässige Temperatur des CFK-Substrats, so dass eine konventionelle Herstellung auf CFK-Bauteilen nur mit Polymeren mit sehr niedrigen Schmelz- oder Vernetzungstemperaturen (z. B. Silikon) möglich ist. Diese sind jedoch sehr weich und bieten wenig Schutz gegen Abriebprozesse, die in Produktionsanlagen auftreten.

Das Fraunhofer-Institut für Lasertechnik ILT ist Europas führendes Zentrum für Auftragsforschung und -entwicklung im Bereich Lasertechnik. In der Abteilung „Oberflächentechnik und Formabtrag“ wird gemeinsam mit namhaften Unternehmen seit mehr als 15 Jahren die Laserbehandlung von Oberflächen und Funktionsschichten entwickelt. Die Gruppe „Thin Film Processing“ beschäftigt sich mit der Funktionalisierung von dünnen Schichten für den Verschleiß- und Korrosionsschutz sowie für elektronische, optische und strukturelle Anwendungen.

Die Rhenotherm Kunststoffbeschichtungs GmbH ist ein Dienstleister für Funktionsbeschichtung von Industriebauteilen und verfügt über eine mehr als 45-jährige Expertise in der Entwicklung und Applikation von Beschichtungen hauptsächlich auf Basis von Hochleistungskunststoffen wie die unter dem Markennamen Teflon weltweit bekannten Fluorpolymere. Anwendungsschwerpunkte sind dabei Antihaftbeschichtungen, Trockenschmierung, chemischer Korrosionsschutz und Plasma Coatings, eine Kombination aus thermisch gespritzten Verschleißschutzschichten und Antihaft- oder Traktionsschichten auf Basis von Fluorpolymeren oder Silikonen. Mit modernster Anlagentechnik und Robotik werden die Bauteile zielgenau beschichtet und für ihren jeweiligen Einsatzzweck optimiert und ausgerüstet.

Das Laserverfahren, das durch das Fraunhofer ILT und die Rhenotherm Kunststoffbeschichtungs GmbH gemeinsam entwickelt wird, überwindet die Nachteile der konventionellen ofenbasierten Verarbeitung von Antihaftbeschichtungen. Durch den sehr lokalen Energieeintrag mittels Laserstrahlung werden die erforderlichen Temperaturen für die Vernetzung / Verschmelzung in der Schicht erreicht und die thermische Belastung des Trägermaterials reduziert. Der Energieverbrauch zur Herstellung dieser Beschichtungen ist geringer als bei einem ofenbasierten Verfahren, da nur ein oberflächennaher Bereich erwärmt wird und nicht das gesamte Bauteil. Außerdem kann die Wechselwirkungszeit für die Verarbeitung der Schichten im Vergleich zum Ofenverfahren deutlich reduziert werden. Da der Laser mittels elektrischen Stroms betrieben wird, ist durch die Verwendung von grünem Strom eine klimaneutrale Fertigung möglich.

Zur Umsetzung dieses Vorhabens sind mehrere Entwicklungsschritte notwendig. Zuerst wird durch die Firma Rhenotherm die Herstellung von sol-gel- und polymerbasierten Dispersionen untersucht, die für die Verarbeitung mittels Laserstrahlung geeignet sind.

Dazu müssen die Beschichtungsmaterialien und die verwendeten Laserstrahlquellen aufeinander angepasst werden. Je nach verwendetem Beschichtungsmaterial und der verwendeten Laserwellenlänge wird die Laserstrahlung unterschiedlich stark vom Beschichtungsmaterial absorbiert. Bei einem dicken Substrat, durch welches die auftreffende Strahlung absorbiert wird, und einer darauf applizierten dünnen Beschichtung ergeben sie drei Möglichkeiten für die Absorption der Strahlung:

Beschichtungsdominierte Absorption:

Die Absorption des Beschichtungsmaterials ist für die verwendete Wellenlänge sehr hoch. Dadurch ist die optische Eindringtiefe wesentlich geringer als die Schichtdicke. Die Strahlungsenergie wird daher in einem oberflächennahen Bereich der Schicht in Wärme umgewandelt. Das Aufheizen des restlichen Beschichtungsmaterials sowie der Substratoberfläche erfolgt nur über Wärmeleitung. Der thermische Einfluss auf das Substratmaterial ist zwar sehr gering, jedoch herrscht ein großer Temperaturgradient in der Schicht, wodurch ungleichmäßige Schichteigenschaften oder eine geringe Haftung der Schicht entstehen können.

Substratdominierte Absorption:

Die Absorption des Beschichtungsmaterials ist für die verwendete Wellenlänge sehr gering. Die Strahlung, die nicht von der Schicht reflektiert wird, wird durch die Schicht transmittiert. Die Strahlung wird erst auf der Substratoberfläche in Wärmeenergie umgewandelt. Dadurch entsteht eine hohe Temperatur am Interface zwischen Sub-strat und Beschichtung, was sich zum Beispiel bei Fügeprozessen zunutze gemacht wird. Jedoch findet hier eine höhere thermische Belastung des Substratmaterials statt. Da auch hier der Rest der Schicht nur über Wärmeleitung erhitzt wird, kann es zu ungleichmäßigen Schichteigenschaften kommen.

Gemischte Absorption:

Die Absorption des Beschichtungsmaterials ist so hoch, dass sich die optische Eindringtiefe in der Größenordnung der Beschichtungsdicke befindet. So wird über die gesamte Schichtdicke und eventuell auch auf der Substratoberfläche Strahlung in Wärme umgewandelt. Dadurch wird ein geringerer Temperaturgradient in der Schicht erreicht als bei den zuvor genannten Szenarien, wodurch gleichmäßigere Schichteigenschaften erzeugt werden können. Die teilweise Aufheizung der Substratoberfläche kann zu höheren Haftfestigkeiten der Schichten, aber auch zu einer höheren thermischen Belastung als bei der beschichtungsdominierten Absorption führen.

Bei allen drei Absorptionsszenarien (Abb. 1) ist es möglich, dass die maximal zulässige Temperatur des Substrates kurzzeitig und lokal überschritten wird. Der Einflussbereich und die Dauer dieser Temperaturerhöhung ist dabei von dem Absorptionsszenario sowie sonstiger Laserparameter abhängig. Bei vielen Substratmaterialien entsteht bei der kurzzeitigen Überschreitung (< 1 s) der maximal zulässigen Temperatur keine Schädigung des Materials, da diese Temperaturen meistens bei der Bearbeitung mittels Ofenverfahren und entsprechend langen Wechselwirkungszeiten bestimmt wurden. Abb. 1: Mögliche Absorptionsszenarien von Laserstrahlung bei der Kombination aus dickem, absorbierenden Substrat und dünner Beschichtung

Abb. 1: Mögliche Absorptionsszenarien von Laserstrahlung bei der Kombination aus dickem, absorbierenden Substrat und dünner Beschichtung

In den meisten Fällen wird für die Funktionalisierung von Schichtsystemen die gemischte Energiedeposition aufgrund der gleichmäßigen Schichteigenschaften, der höheren Haftfestigkeit und der vergleichbar geringen thermischen Belastung bevorzugt. Existiert keine Wellenlänge eines, für die Industrie geeigneten Lasers, für welchen das Beschichtungsmaterial den passenden Absorptionsgrad aufweist, besteht die Möglichkeit einer Materialanpassung. Dabei können zum Beispiel Laserabsorber (z. B. Industrie-Ruß) verwendet werden, die bei Lasern im nahinfraroten Bereich hohe Absorptionsgrade erreichen. Durch die Anpassung der zugegebenen Mengenkonzentration lässt sich die optische Eindringtiefe bis zu einem gewissen Maß beeinflussen.

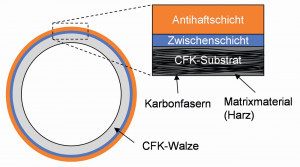

Für die hier verwendeten Materialien der Antihaftbeschichtungen werden dafür im ersten Schritt die optischen Eigenschaften der Beschichtungsmaterialien wellenlängenabhängig mittels Spektrometer vermessen. Basierend darauf werden entsprechende Laserstrahlquellen ausgewählt und Materialanpassungen durchgeführt. Sowohl für die Sol-Gel- als auch für die Polymerbeschichtung wird ein Laser im nahinfraroten Wellenlängenbereich verwendet. Nach der Materialanpassung entspricht die optische Eindringtiefe in etwa der Schichtdicke des Beschichtungsmaterials. Abb. 2: Aufbau des laserbearbeiteten Schichtsystems auf einer CFK-Walze

Abb. 2: Aufbau des laserbearbeiteten Schichtsystems auf einer CFK-Walze

Neben der Entwicklung der Antihaftbeschichtungen entwickelt Rhenotherm eine Zwischenschicht, die zwischen Antihaftschicht und CFK-Bauteil eingebracht wird. Die Schicht soll zum einen die Haftfestigkeit der Antihaftbeschichtung auf der CFK-Walze erhöhen, zum anderen soll die Zwischenschicht das CFK vor dem durch die Antihaftbeschichtung transmittierten Anteil der Laserstrahlung schützen (Abb. 2).

Für die Entwicklung werden verschiedene Materialkombinationen getestet. Das Ziel ist, dass keine Strahlung durch die Zwischenschicht transmittiert wird. Die Schichtdicke muss ausreichend groß sein, um die Temperatur auf der CFK-Oberfläche zu minimieren.

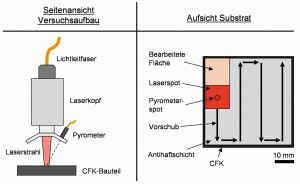

Die Zwischenschicht wird mittels thermischen Spritzens auf das Bauteil aufgebracht. Im Anschluss wird die Antihaftschicht (sol-gel- oder polymerbasiert) auf das Bauteil mittels Sprühverfahren aufgebracht und mittels Laserstrahlung bearbeitet (Abb. 3).

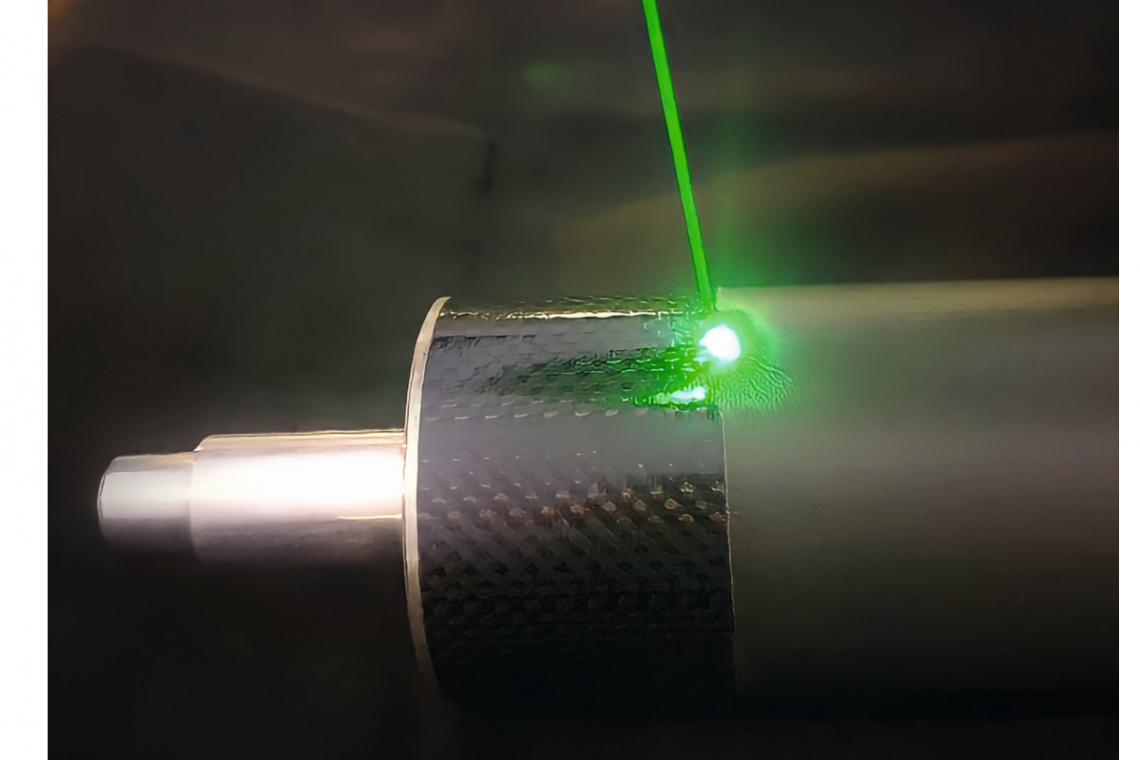

Für die Laserbearbeitung wird der Diodenlaser „LDM6000“ der Laserline GmbH mit einer Wellenlänge von λ = 980 nm mit einem rechteckigen Strahlprofil (14 mm x 14 mm) verwendet. Der Laserstrahl wird rasterförmig über die Oberfläche bewegt, um eine flächige Bearbeitung zu realisieren. Die Wärmestrahlung der Beschichtung wird mittels des Pyrometers „LPC04“ der Dr. Mergenthaler GmbH im Einfarbenmodus gemessen und in eine zuvor kalibrierte Temperatur überführt (Messwellenlänge λ = 1650–2000 nm). Basierend darauf wird die Leistung des Lasers durch das Pyrometer geregelt, sodass eine zuvor definierte Temperatur innerhalb des Laserspots während der Bearbeitung eingestellt werden kann. So kann eine gleichmäßige Bearbeitung der Oberfläche gewährleistet werden (Abb. 4). Das Laserverfahren bietet die Möglichkeit einer schnellen und kontaktlosen Bearbeitung der Schicht.

Sol-gel-basierte Antihaftbeschichtung

Sol-Gel-Beschichtungen sind eine vielversprechende Technologie zur Herstellung von dünnen bis mitteldicken Schichten auf verschiedenen Oberflächen. Sie basieren auf der Sol-Gel-Chemie, bei der eine Lösung (Sol) in ein Gel umgewandelt wird, das dann auf die Oberfläche aufgetragen und anschließend zu einer festen Beschichtung vernetzt wird.

Die Sol-Gel-Chemie ermöglicht die Herstellung von Beschichtungen mit einer Vielzahl von Eigenschaften, wie z. B. hoher Härte, Transparenz, Hydrophobie oder Hydrophilie. Dies macht sie zu einer attraktiven Option für verschiedene Anwendungen, wie z. B. in der Optik, Elektronik, Biomedizin oder Energieerzeugung.

Die Herstellung von Sol-Gel-Beschichtungen erfolgt in mehreren Schritten. Zunächst wird eine Lösung hergestellt, die aus einem metallorganischen Präkursor besteht, der das gewünschte Material für die Beschichtung enthält. Diese Lösung wird dann auf die Oberfläche aufgetragen und durch Verdampfen des Lösungsmittels zu einem Gel umgewandelt. Das Gel wird dann durch Wärmebehandlung oder Bestrahlung mit einer Lichtquelle zu einer festen Beschichtung umgewandelt.

Die Eigenschaften der Sol-Gel-Beschichtungen können durch die Wahl der Präkursoren und der Variation der Herstellungsparameter kontrolliert werden. Zum Beispiel kann die Härte der Beschichtung durch Zugabe von Verstärkungsmaterialien wie Nanopartikeln und Pigmenten erhöht werden. Die Transparenz kann durch die Wahl von Präkursoren mit niedrigem Brechungsindex erhöht werden. Die Hydrophobie oder Hydrophilie kann durch die Zugabe von Oberflächenmodifikatoren gesteuert werden.

Sol-Gel-Beschichtungen bieten eine Reihe von Vorteilen gegenüber herkömmlichen Beschichtungstechnologien. Sie ermöglichen die Herstellung von dünnen Schichten mit hoher Homogenität und geringer Porosität. Sie sind auch in der Lage, komplexe Formen und Strukturen zu beschichten, was sie für die Anwendung auf unebenen Oberflächen prädestiniert.

Die verwendete Sol-Gel-Beschichtung weist bereits nach der Applikation und Trocknung eine gute Anti-Haft-Wirkung auf. Deshalb ist das Ziel der Laserbearbeitung, eine Härtung der Sol-Gel-Schicht durchzuführen, ohne dass die Anti-Haft-Wirkung der Schicht reduziert wird. Zudem darf das CFK-Grundmaterial nicht von der Laserstrahlung geschädigt werden.

Für die Entwicklung des Laserverfahrens wurden verschiedene Verfahrensparameter und Bearbeitungsstrategien durch das Fraunhofer ILT untersucht. Die Härte der Sol-Gel-Schichten wurde vor und nach der Laserbearbeitung mittels des Nanoindenters „Picodenter HM500“ der Helmut Fischer GmbH gemessen. Die Eindringkraft beträgt 100 mN.

In Abbildung 5 ist die Härte der Sol-Gel-Schichten nach der Laserbearbeitung in Abhängigkeit der mittels des Pyrometers geregelten Temperatur und der durch die Variation der Vorschubgeschwindigkeit resultierenden Haltezeit dargestellt. Als Vergleichswert ist die Härte der Sol-Gel-Schicht in unbearbeitetem Zustand dargestellt. Abb. 5: Härte der laserbearbeiteten Sol-Gel-Schichten in Abhängigkeit der Pyrometertemperatur und Haltezeit

Abb. 5: Härte der laserbearbeiteten Sol-Gel-Schichten in Abhängigkeit der Pyrometertemperatur und Haltezeit

Für die Haltezeit 4 s nimmt die Härte mit steigendender Pyrometertemperatur bis zu einem Wert von 91 HV100mN bei 220 °C zu. Danach nimmt die Härte mit steigender Temperatur wieder ab. Bei der Haltezeit 1 s nimmt die Härte mit steigender Temperatur bis zu einem Wert von 89 HV100mN bei einer Temperatur von 300 °C zu. Bei höheren Temperaturen sinkt auch hier die Härte.

Generell wird mit der Laserbearbeitung eine Härtesteigerung von bis zu 50 % im Vergleich zum unbearbeiteten Zustand auf der Oberfläche der Antihaftbeschichtung erreicht. Die Ergebnisse weisen darauf hin, dass es abhängig von der Haltezeit eine optimale Temperatur gibt, bei welcher die Schicht die größte Härte erreicht. Bis zu diesem Punkt führt eine Zunahme der Temperatur zu einer größeren Härte. Erhöht man die Temperatur weiter, nimmt die Härte wieder ab. Dies wird vermutlich durch einen zu hohen Energieeintrag innerhalb kurzer Zeit bedingt, der zu einer unzureichenden Vernetzung und damit zu einer verringerten Härte führt.

Da für kürzere Haltezeiten die höchste Härte bei höheren Temperaturen gemessen wird als für lange Haltezeiten, kann davon ausgegangen werden, dass die Ursache der Härteabnahme ein Diffusion-dominierender Effekt ist, da er sowohl temperatur- als auch zeitabhängig ist.

Der Kontaktwinkel der Schicht wird mittels „Mobile Surface Analyzer“ der Krüss GmbH gemessen. Die Schicht weist im nicht ausgehärteten als auch im ausgehärteten Zustand einen Kontaktwinkel zu Wasser von 110° auf. Dadurch zeigt sich, dass eine Härtung des Materials mittels Laserstrahlung ohne Abnahmen der Anti-Haft-Eigenschaften möglich ist.

Im Querschliff in Abbildung 6 ist zu erkennen, dass keine Schädigung der CFK-Fasern oder des Harzes eintritt. Das zeigt, dass mittels Laserbearbeitung die Temperaturen zur Erreichung der höchsten Härte in der Schicht (200- 300 °C) erreicht werden können, ohne das CFK-Material zu schädigen. Diese Temperaturen sind mittels Ofenverfahren nicht auf CFK erreichbar, da dabei eine Zerstörung des Harzes eintritt. Neben der Möglichkeit, Schichten mittels Laserstrahlung auf temperaturempfindlichen Bauteilen zu bearbeiten, kann mittels Laserstrahlung die Bearbeitungszeit verkürzt und der Energieverbrauch im Vergleich zum Ofenverfahren reduziert werden. Abb. 6: Querschliff Probe 252_RHL 23 mit Laserstrahlung bearbeitetes Sol-Gel als Antihaftschicht bei 200-facher Vergrößerung

Abb. 6: Querschliff Probe 252_RHL 23 mit Laserstrahlung bearbeitetes Sol-Gel als Antihaftschicht bei 200-facher Vergrößerung

Polymerbasierte Antihaftbeschichtung

Für die polymerbasierte Antihaftbeschichtung liegt die Schicht nach der Applikation und Trocknung als partikuläre Schicht auf dem CFK vor. Die polymerbasierte Antihaftschicht besteht aus einer Kombination aus PEEK und Fluorpolymeren. PEEK (Polyetheretherketon) ist ein thermoplastisches Polymer, das aufgrund seiner einzigartigen Eigenschaften in vielen industriellen Anwendungen eingesetzt wird.

PEEK zeichnet sich durch eine hohe Temperaturbeständigkeit aus, wodurch es bei Temperaturen von bis zu 260 °C eingesetzt werden kann, ohne seine mechanischen Eigenschaften zu verlieren. Diese hohe Hitzebeständigkeit macht PEEK zu einem idealen Material für Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Elektronikindustrie, wo hohe Temperaturen auftreten können.

Darüber hinaus besitzt PEEK eine ausgezeichnete chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln. Dies macht es zu einem bevorzugten Material für Anwendungen, bei denen eine hohe chemische Beständigkeit erforderlich ist, wie beispielsweise in der chemischen Industrie oder in der Medizintechnik.

Ein weiterer Vorteil von PEEK ist seine hohe mechanische Festigkeit und Steifigkeit. Es besitzt eine hohe Zugfestigkeit und Biegefestigkeit, was es zu einem idealen Material für Anwendungen macht, bei denen eine hohe Belastbarkeit erforderlich ist. Darüber hinaus ist PEEK auch sehr dimensionsstabil, was bedeutet, dass es seine Form auch unter hohen Belastungen beibehält. Insofern wurde PEEK als Hauptkomponente der Beschichtung ausgewählt, um die vorgenannten herausragenden Eigenschaften auf das Substrat CFK zu übertragen.

Das Ziel der Laserbearbeitung ist, die Schichten vollständig aufzuschmelzen. Dabei soll zum einem eine ausreichende Haftfestigkeit der Schicht erreicht werden, als auch ein thermisches Zersetzen der Schicht aufgrund der Laserstrahlung verhindert werden. Ebenso darf das CFK-Grundmaterial nicht von der Laserstrahlung geschädigt werden.

Das verwendete Material weist für die verwendete Wellenlänge nahezu keine Absorption auf. Wie zuvor beschrieben werden der Dispersion Laserabsorber in unterschiedlichen Massenverhältnissen zugefügt. Im Anschluss werden Laserexperimente unter Variation der Vorschubgeschwindigkeit durchgeführt. Die bearbeiteten Schichten werden in die Kategorien „teilweise geschmolzene Schicht“, „vollständig geschmolzene Schicht“ und „Verbrennung“ unterteilt. Die Haftfestigkeit der vollständig geschmolzenen Schichten werden mittels Gitterschnitttest und Peeltest bewertet.

In Abbildung 7 ist die Bewertung des Schmelzgrades der bearbeiteten Schichten in Abhängigkeit des Absorberanteils und der Vorschubgeschwindigkeit dargestellt. Für alle Versuche wird eine gleichbleibende Leistung von 64 W verwendet. Abb. 7: Schmelzzustand der mittels Laserstrahlung geschmolzenen polymerbasierten Antihaftschichten in Abhängigkeit der Vorschubgeschwindigkeit

Abb. 7: Schmelzzustand der mittels Laserstrahlung geschmolzenen polymerbasierten Antihaftschichten in Abhängigkeit der Vorschubgeschwindigkeit

Für alle getesteten Laserabsorberanteile wurden vollkommen geschmolzene Schichten hergestellt. Für die Proben mit 25 % Absorberanteil wird eine vollständige Aufschmelzung der Schicht in einem Bereich der Vorschubgeschwindigkeit zwischen 2,75 mm/s und 3,25 mm/s erreicht. Mit zunehmenden Absorberanteil wird bereits bei höheren Vorschubgeschwindigkeiten eine vollständige Aufschmelzung erreicht. Bei 25 % Absorberanteil beginnt eine vollständige Aufschmelzung bei Geschwindigkeiten < 3,25 mm/s und bei einem Absorberanteil von 150 % bereits bei < 8,75 mm/s. Ebenso wird mit steigendem Absorberanteil der Bereich der Vorschubgeschwindigkeit vergrößert, bei der eine vollständige Aufschmelzung erreicht wird. Dadurch kann der Geschwindigkeitsbereich von 2,75 – 3,25 mm/s bei einem Absorberanteil von 25 % auf den Geschwindigkeitsbereich von 4,5 – 8,75 mm/s bei einem Absorberanteil von 150 % erhöht werden. Insgesamt kann gezeigt werden, dass die Erhöhung der Absorberkonzentration in der verwendeten Dispersion das Prozessfenster für die Laserbearbeitung vergrößert.

Des Weiteren wird festgestellt, dass durch die Zunahme des Absorberanteils auch die Haftfestigkeit der Schichten positiv beeinflusst wird. Für die Proben mit einem Absorberanteil von 25 % wird eine Gitterschnittbewertung von GT2 bis GT3, für die Absorberanteile 50 % und 75 % eine Bewertung von GT1 bis GT2 und für die Absorberanteile 100 % und 150 % eine Gitterschnittbewertung von GT0 bis GT1 bestimmt.

Insgesamt konnten haftfeste und vollständig geschmolzene Polymerschichten auf CFK mittels Laserstrahlung ohne gesonderte Vorwärmung hergestellt werden.

Nach der Laserbearbeitung konnte, wie bei den sol-gel-basierten Schichten, keine Schädigung am CFK-Grundmaterial festgestellt werden, wodurch die Umsetzbarkeit des Verfahrensansatzes nachgewiesen werden konnte.

In Abbildung 8 ist eine vollständig geschmolzene Polymerschicht auf einem CFK-Substrat inkl. Adhäsionsschicht dargestellt.

Momentan wird die Übertragung der Technologie auf 3D-Bauteile sowie eine Skalierung des Verfahrens zu höheren Flächenraten durchgeführt. Die Anpassungen werden in einer industrietauglichen Beschichtungsanlage zusammengeführt. Diese Arbeiten beinhalten auch ein Konzept, beschädigte Walzen mit einer neuen Antihaftbeschichtung zu versehen, um die Lebenszeit der Komponenten zu erhöhen. Hier kommt ein weiterer Vorteil der Laservernetzung zum Tragen, denn auch eine partielle Ent- und Neubeschichtung ist aufgrund der sequenziell und sehr lokal einsetzbaren Laserstrahlung ohne weiteres denkbar. So können mechanisch beschädigte Bereiche der Funktionsbeschichtung wie zum Beispiel Kratzer oder abgenutzte Bereiche definiert entfernt und instandgesetzt werden. Auch dies trägt zu einer nachhaltigen industriellen Fertigung bei und soll im Rahmen des Projekts genauer untersucht werden. Parallel dazu wird eine Life-Cycle-Analyse durchgeführt, bei welcher die energetischen Vorteile des Verfahrens im Vergleich zum konventionellen Ofenverfahren quantifiziert werden sollen.

Das ganzheitliche Konzept für Beschichtungsapplikation, Bearbeitung und Reparatur eröffnet in Kombination mit energieeffizienten und strombasierten Bearbeitungsfahren die Möglichkeit einer grünen Industrie näher zu kommen.

Als spätere Einsatzgebiete von lasergesinterten Antihaftschichten auf CFK-Walzen sind zum Beispiel die Herstellung von Folien für die Verpackungsindustrie sowie das Kaschieren / Converting von Trägermaterialien mit Klebstoffen und andere Materialien zu nennen. Auch der Einsatz solcher Walzenkörper in der Papierindustrie oder bei der Herstellung von Etiketten und Klebebändern ist denkbar. Abb. 8: Mittels Laserstrahlung geschmolzene polymerbasierte Antihaftschicht auf CFK-Substrat inkl. Adhäsionsschicht

Abb. 8: Mittels Laserstrahlung geschmolzene polymerbasierte Antihaftschicht auf CFK-Substrat inkl. Adhäsionsschicht

Das Projekt wird gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz BMWK im Rahmen des Technologietransfer-Programm Leichtbau (TTP LB) und dem Projektträger Jülich PtJ (Förderkennzeichen: 03LB3051)