Das Entgraten von Bohrungen, die sich im Inneren von Werkstücken schneiden und kreuzen ist schwierig. In einer Untersuchung wurden Werkstücke aus Automaten- oder Vergütungsstahl sowie einer hochfesten Aluminiumlegierung, die alle äußerst komplizierte Entgratsituationen aufwiesen, mit unterschiedlichen Methoden entgratet und verglichen. In diesem ersten von zwei Teilen wird die Performance einiger gängiger Verfahren betrachtet.

Entgraten ist in der Metallbearbeitung ein Arbeitsgang, der in der Folge sehr vieler Verfahren erforderlich wird. So sind beispielsweise Gussteile ohne Gussputzen nicht verwendbar, bei Tiefziehteilen muss in der Regel ein Rand abgeschnitten werden und bei Bohrungen folgt meist ein Senken. Liegen die Grate gut zugänglich im Außenbereich der Werkstücke, stellt das Entgraten meist keine technische Schwierigkeit dar und muss lediglich mit einem der vielen bekannten Verfahren eingeplant werden. Dies gestaltet sich bei Bohrungen, die sich im Innern der Werkstücke schneiden, wesentlich komplizierter – und dies umso mehr, je kleiner die Serien sind, so dass sich ein teures Verfahren nicht rechnet und auch insbesondere dann, wenn die Varianten der Bohrungsverschneidungen vielfältig sind. Eine solche Situation, in der beide Hindernisse auftraten, wurde zum Anlass der hier vorliegenden Studie, in der die möglichen Verfahren auf ihre technische Eignung untersucht und deren Wirtschaftlichkeit gerechnet wurde.

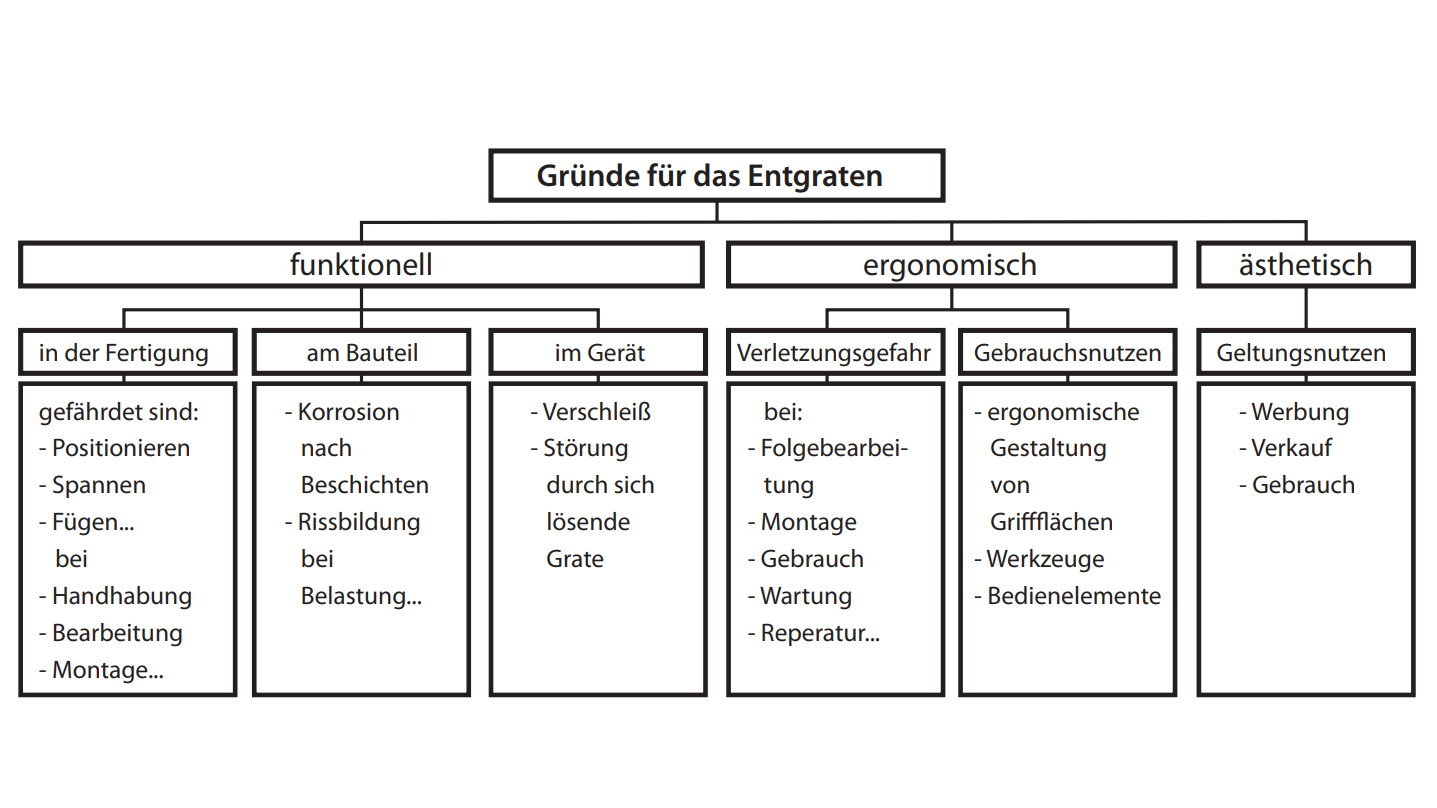

Die Gründe für das Entgraten (Abb. 1) wurden bereits vor vielen Jahren formuliert [1] und es hat sich daran bis heute nichts geändert, außer dass einige der spanenden Fertigungsverfahren präziser geworden sind und dadurch in einigen Fällen die Grate kleiner werden. Dadurch mag es bei vielen Werkstücken genügen, sie entweder gar nicht mehr zu entgraten oder sie mit einem sehr viel einfacheren Verfahren zu behandeln, als dies früher der Fall gewesen wäre.

Ausgangspunkt der Untersuchung und auftretende Grate

Bei dem Teilespektrum handelt es sich um Werkstücke aus Automaten- oder Vergütungsstahl und einer hochfesten Aluminiumlegierung, die nach der Fertigbearbeitung in einer gesonderten Montageabteilung zur verkaufsfertigen Baugruppe montiert werden. Da manuelles Entgraten an der Maschine die Maschinenlaufzeit beeinträchtigt und in der Montage auf Nebenarbeiten wie Verstiften einzelner Teile nicht verzichtet werden kann, also ohnehin Arbeiten anfallen, die Späne erzeugen, wurde das Entgraten von komplexen Konturen bisher nahezu komplett in die Montage verlegt. Dabei fallen etwa 20 bis 40 % der Arbeitszeit in der Montage im Maschinenbau für die Gratbeseitigung an [2]. In einer anderen Studie [3] werden für das Entgraten 20 bis 30 % der Produktionskosten bzw. 30 % der Fertigungszeit für entsprechende Werkstücke genannt. Bei einem Vergleich der hier zugrunde liegenden Situation, kommt auch Jahrzehnte später noch in etwa das gleiche Ergebnis heraus.

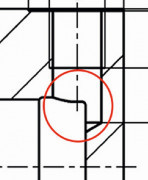

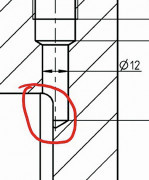

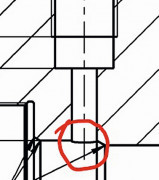

Abb. 2 bis 6 (von links nach rechts): Teilweiser Bohreraustritt einer kleinen in eine größere Bohrung; kompletter Bohreraustritt einer kleinen in eine große Bohrung; sich kreuzende Bohrungen mit gleichem oder unterschiedlichem Durchmesser

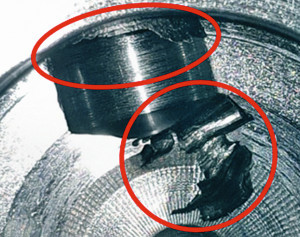

In den folgenden Bildern sind einige typische Grate aus dem Innern verschiedener Werkstücke teilweise als Ausschnitte aus Zeichnungen (Abb. 2 bis 6) und teilweise als Fotos dargestellt (Abb. 7 bis 15). Sowohl die Zeichnungsausschnitte als auch die Fotos zeigen äußerst komplizierte Entgratsituationen, die bisher manuell mit mehr oder weniger guter, meist jedoch schwankender Entgratqualität bearbeitet wurden. Es ist offensichtlich, dass wahrscheinlich einige der Details durch eine bessere Konstruktion entschärft werden könnten, was jedoch in vielen Fällen durch die geforderte Kompaktheit der Teile erschwert oder verhindert wird.

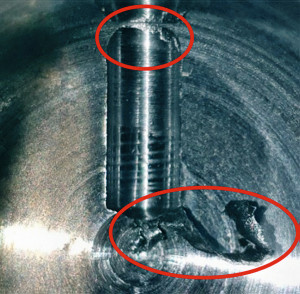

Abb. 7 bis 9 (v. l. n. r.): Austritt jeweils einer „halben“ Bohrung in die Stirnwand einer größeren Bohrung

Speziell gilt für die Bohrungen in den Abbildungen 2 und 3 sowie 7 bis 9, dass sowohl die Fertigung sehr ungünstig ist, weil der Bohrer kurz vor dem Erreichen der richtigen Tiefe nur noch zum Teil im Werkstoff arbeitet. Wegen der Funktion der Bohrungen ist eine günstigere Konstruktion für diese Teile jedoch nicht vorgesehen. Aus diesem Grund gibt es bei diesen Werkstücken sowohl Grate beim Austritt der Bohrung aus dem vollen Werkstoff als auch am Ende der Bohrung, die jeweils gesondert zu entgraten sind.

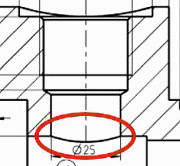

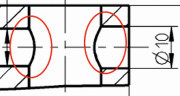

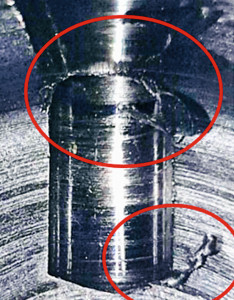

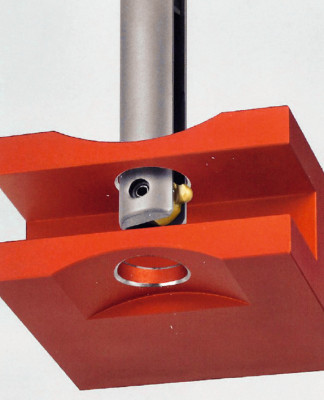

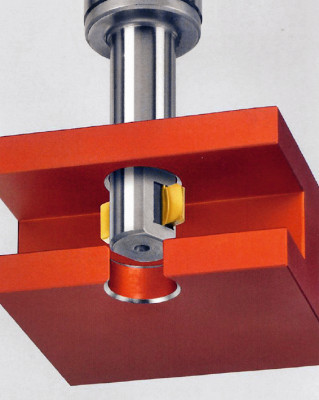

Abb. 10 bis 12 (v. l. n. r.): Austritt kleinerer Bohrungen in jeweils eine größere Bohrung

Bei den Graten nach den Abbildungen 4 und 5 bzw. den Fotos 10 bis 13 tritt der kleinere Bohrer mit seinem gesamten Durchmesser durch die Bohrungsinnenwand der größeren Bohrung, wodurch ein relativ niedriger Ringgrat mit einer Höhe zwischen 0,1 und 0,5 mm entsteht. Es ist zu erwarten, dass diese Grate wesentlich leichter zu bearbeiten sind. Schließlich tritt eine dritte Gratform auf, wenn sich Bohrungen kreuzen, also sich in einem Winkel von 90° schneiden wie in den Abbildungen 6 bzw. 14 und 15, wobei in der Tendenz eher kleinere Grate entstehen. Damit ist festzuhalten, dass Grate auftreten, für die mit Bestimmtheit ein geeignetes Verfahren zu finden sein müsste und solche, die eher als „Freiform“ zu werten sind und für die mit großer Wahrscheinlichkeit das manuelle Entgraten beibehalten werden muss. Die Anzahl der Teile, die pro Jahr zu entgraten sind, liegt in der Größenordnung von 80.000 Stück, wobei durch die vielen unterschiedlichen Varianten nur Losgrößen von maximal einigen hundert Teilen vorkommen.

Abb. 13 bis 15 (v. l. n. r.): Austritt von 2 Bohrungen in jeweils eine größere Bohrung; sich kreuzende Bohrungen und Treffen mehrerer, unterschiedlich großer Bohrungen

Auswahl der Entgratverfahren

Für Werkstücke aus metallischen Werkstoffen stehen nach [4] über 120 Entgratverfahren zur Verfügung, die sich prinzipiell für die vorliegenden Werkstücke eignen könnten. Komplett auszuschließen sind jedoch Verfahren, die bereits fertig bearbeitete, benachbarte Oberflächen beschädigen würden oder solche, die die Gratstellen aufgrund geometrischer Gegebenheiten nicht erreichen können. Nach einer Diskussion mit Experten wurde eine vorläufige Auswahl an Verfahren getroffen, die theoretisch und auch im Versuch auf ihre Eignung hin geprüft werden sollten. Ein weiteres Kriterium für die Auswahl stellt die geforderte Entgratqualität dar. Einige Stellen kommen im Gebrauch der Baugruppen mit anderen Teilen in Berührung und erfordern ein komplettes Entgraten, vorzugsweise mit einer kleinen Fase oder einem kleinen Radius, während in anderen Positionen die Grate nur soweit entfernt werden müssen, dass sich keine Werkstoffpartikel mehr lösen können. Schließlich müssen bei der Auswahl der Verfahren die Bearbeitungszeit für das Entgraten sowie die Kosten berücksichtigt werden. Die Bearbeitungszeit darf die nachfolgende Bearbeitung oder Montage nicht beeinträchtigen und Zwischenlager oder eine komplizierte Teilelogistik waren zu vermeiden.

Daher kamen neben dem manuellen Entgraten folgende Verfahren in die engere Auswahl:

- automatisiertes Entgraten im Bearbeitungszentrum

- robotergestütztes Entgraten in einer Entgratzelle

- thermisch-chemisches Entgraten (TEM)

- elektrochemisches Entgraten (ECM) und

- Hochdruckwasserstrahlentgraten.

Abb. 17: Werkzeuge aus den Programmen Back Burr Cutter, GMO, HSD, diverse Sonderentgratwerkzeuge wie Burr-Off oder Burraway sowie Schleifstifte und Keramikfaserbürsten [6]

Abb. 17: Werkzeuge aus den Programmen Back Burr Cutter, GMO, HSD, diverse Sonderentgratwerkzeuge wie Burr-Off oder Burraway sowie Schleifstifte und Keramikfaserbürsten [6]

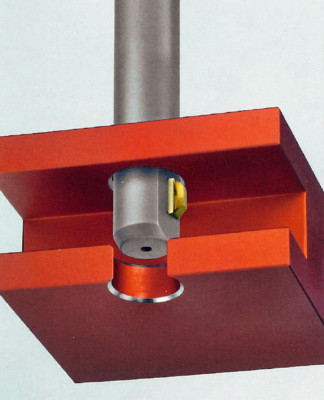

Entgraten im Bearbeitungszentrum und mit dem Industrieroboter

![Abb. 18: Schematische Darstellung der Funktion einer TEM-Anlage [9]; dabei bedeuten 1: Entgratkammer, 2: Maschinengestell, 3: hydraulisches Schließsystem, 4: Rundtischantrieb, 5: Schließteller, 6: Rundschalttisch, 7: Absaugung, 8: Mischblock, 9: Zündeinrichtung, 10: Gasventile, 11: Hydraulik, 12: Gasdosiersystem (bei neueren Anlagen durch Proportionalventiltechnik ersetzt), 13: Schallschutzkabine Abb. 18: Schematische Darstellung der Funktion einer TEM-Anlage [9]; dabei bedeuten 1: Entgratkammer, 2: Maschinengestell, 3: hydraulisches Schließsystem, 4: Rundtischantrieb, 5: Schließteller, 6: Rundschalttisch, 7: Absaugung, 8: Mischblock, 9: Zündeinrichtung, 10: Gasventile, 11: Hydraulik, 12: Gasdosiersystem (bei neueren Anlagen durch Proportionalventiltechnik ersetzt), 13: Schallschutzkabine](/images/stories/Abo-2022-09/thumbnails/thumb_gt-2022-09-0070.jpg) Abb. 18: Schematische Darstellung der Funktion einer TEM-Anlage [9]; dabei bedeuten 1: Entgratkammer, 2: Maschinengestell, 3: hydraulisches Schließsystem, 4: Rundtischantrieb, 5: Schließteller, 6: Rundschalttisch, 7: Absaugung, 8: Mischblock, 9: Zündeinrichtung, 10: Gasventile, 11: Hydraulik, 12: Gasdosiersystem (bei neueren Anlagen durch Proportionalventiltechnik ersetzt), 13: SchallschutzkabineDabei kommen im Bearbeitungszentrum oder mit dem Roboter vorzugsweise Verfahren aus der Gruppe Spanen mit geometrisch bestimmten Schneiden in Frage, da einige der Verfahren des Spanens mit geometrisch unbestimmten Schneiden wie Strahlspanen oder Gleitschleifen entweder die benachbarten Flächen beeinträchtigen oder die Gratstellen nicht erreichen. Lediglich Schleifwerkzeuge mit einer definierten Form wie Schleifstifte wären statt eines Fräsers oder Senkers denkbar. Mit solchen Werkzeugen ist der Einsatz im Bearbeitungszentrum vorzuziehen, weil die Werkstücke hier bereits eingespannt und in geometrisch definierter Position vorliegen. Es ist daher nur noch erforderlich, die zum Entgraten notwendigen Werkzeuge im Magazin vorzuhalten und ein Programmteil für den Entgratvorgang zu schreiben. Der Umgang mit entsprechenden Werkzeugen ist den Mitarbeitern bekannt, während die Mitarbeiter für neue Verfahren erst angelernt oder neue Mitarbeiter eingestellt werden müssten. Dabei ist jedoch zu beachten, dass zum einen ein Magazin mit genügend freien Plätzen verfügbar sein muss, insbesondere dann, wenn für das Entgraten mehrerer Stellen auch mehrere Werkzeuge für verschiedene Bohrungsdurchmesser benötigt werden. Zum anderen verlängert das Entgraten die Verweil- bzw. Bearbeitungszeit des Werkstücks im Bearbeitungszentrum und im Gegensatz zu weniger anspruchsvollen Arbeitsplätzen ist ein Bearbeitungszentrum vergleichsweise teuer. Darüber hinaus fallen Lizenzkosten für die CAM-Programmierung an. Folgende Bearbeitungsschritte sind einzuplanen:

Abb. 18: Schematische Darstellung der Funktion einer TEM-Anlage [9]; dabei bedeuten 1: Entgratkammer, 2: Maschinengestell, 3: hydraulisches Schließsystem, 4: Rundtischantrieb, 5: Schließteller, 6: Rundschalttisch, 7: Absaugung, 8: Mischblock, 9: Zündeinrichtung, 10: Gasventile, 11: Hydraulik, 12: Gasdosiersystem (bei neueren Anlagen durch Proportionalventiltechnik ersetzt), 13: SchallschutzkabineDabei kommen im Bearbeitungszentrum oder mit dem Roboter vorzugsweise Verfahren aus der Gruppe Spanen mit geometrisch bestimmten Schneiden in Frage, da einige der Verfahren des Spanens mit geometrisch unbestimmten Schneiden wie Strahlspanen oder Gleitschleifen entweder die benachbarten Flächen beeinträchtigen oder die Gratstellen nicht erreichen. Lediglich Schleifwerkzeuge mit einer definierten Form wie Schleifstifte wären statt eines Fräsers oder Senkers denkbar. Mit solchen Werkzeugen ist der Einsatz im Bearbeitungszentrum vorzuziehen, weil die Werkstücke hier bereits eingespannt und in geometrisch definierter Position vorliegen. Es ist daher nur noch erforderlich, die zum Entgraten notwendigen Werkzeuge im Magazin vorzuhalten und ein Programmteil für den Entgratvorgang zu schreiben. Der Umgang mit entsprechenden Werkzeugen ist den Mitarbeitern bekannt, während die Mitarbeiter für neue Verfahren erst angelernt oder neue Mitarbeiter eingestellt werden müssten. Dabei ist jedoch zu beachten, dass zum einen ein Magazin mit genügend freien Plätzen verfügbar sein muss, insbesondere dann, wenn für das Entgraten mehrerer Stellen auch mehrere Werkzeuge für verschiedene Bohrungsdurchmesser benötigt werden. Zum anderen verlängert das Entgraten die Verweil- bzw. Bearbeitungszeit des Werkstücks im Bearbeitungszentrum und im Gegensatz zu weniger anspruchsvollen Arbeitsplätzen ist ein Bearbeitungszentrum vergleichsweise teuer. Darüber hinaus fallen Lizenzkosten für die CAM-Programmierung an. Folgende Bearbeitungsschritte sind einzuplanen:

- Geeignete Werkzeugaufnahmen für die Entgratwerkzeuge wählen

- Werkzeuge vermessen und in die Werkzeugliste des Bearbeitungszentrums eintragen

- Werkstattprogrammierung für das Werkstück anpassen und den Werkzeugaufruf in den Bearbeitungszyklus eintragen

- Entgratwerkzeug einfahren und entgraten

- Entgratergebnis prüfen.

Trotzdem ist das Entgraten im Bearbeitungszentrum einer Bearbeitung mit dem Industrieroboter vorzuziehen, da dieser neben einer nicht unerheblichen Investition einen ähnlichen Programmieraufwand und den Transport vom Bearbeitungszentrum zum Roboter erfordert. Andererseits kann ein Roboter parallel zum Bearbeitungszentrum betrieben werden und erlaubt eine schnellere Produktion pro Zeiteinheit, wenn das Entgraten nicht länger dauert als die Produktion der Teile im Bearbeitungszentrum. Ein Vorteil des Entgratens mit dem Roboter ist die Möglichkeit, bei automatisiertem Zu- und Abführen der Werkstücke die Bearbeitung mannlos nachts oder am Wochenende durchlaufen zu lassen. Welche der beiden Möglichkeiten, werkzeuggeführtes oder werkstückgeführtes Entgraten, dabei zur Anwendung kommt, hängt von der Größe der Werkstücke, der Anzahl an schwer oder leicht zugänglichen Bearbeitungsstellen sowie von weiteren Aspekten ab und könnte unter Umständen auch kombiniert werden.

![Abb. 19: Anlage zum thermisch-chemischen Entgraten iTEM 400/600 [10] Abb. 19: Anlage zum thermisch-chemischen Entgraten iTEM 400/600 [10]](/images/stories/Abo-2022-09/gt-2022-09-0071.jpg) Abb. 19: Anlage zum thermisch-chemischen Entgraten iTEM 400/600 [10]

Abb. 19: Anlage zum thermisch-chemischen Entgraten iTEM 400/600 [10]

Für die bisher beschriebene Art von Anwendung stehen eine große Zahl an Senkern, Rückwärtssenkern (Abb. 16), Fräsern, Entgratmessern, Bürsten oder Schleifstiften zur Verfügung (Abb. 17), mit denen bereits eine sehr große Zahl an Entgratproblemen gelöst werden kann.

Thermisch-chemisches Entgraten (TEM)

![Abb. 20: Funktionsschema des elektrochemischen Formentgratens [11] Abb. 20: Funktionsschema des elektrochemischen Formentgratens [11]](/images/stories/Abo-2022-09/thumbnails/thumb_gt-2022-09-0072.jpg) Abb. 20: Funktionsschema des elektrochemischen Formentgratens [11] Das thermisch-chemische Entgraten steht nach DIN 8590 in der Hauptgruppe 3 „Trennen“, Gruppe 3.4 „Abtragen“, in der Untergruppe 3.4.2 „Chemisches Abtragen“ und bildet dort die weitere Unterteilung 3.4.2.2 [7]. Die Abkürzung TEM steht für Thermische Entgratmethode. Bei diesem Verfahren erfolgt das Entgraten mit einem BrenngasSauerstoff-Gemisch, das in einer geschlossenen Kammer gezündet wird. Die Grate am Bauteil verdampfen, verschmelzen oder verbrennen je nach Werkstoff oder werden bereits von der Druckwelle der chemischen Reaktion abgetrennt.

Abb. 20: Funktionsschema des elektrochemischen Formentgratens [11] Das thermisch-chemische Entgraten steht nach DIN 8590 in der Hauptgruppe 3 „Trennen“, Gruppe 3.4 „Abtragen“, in der Untergruppe 3.4.2 „Chemisches Abtragen“ und bildet dort die weitere Unterteilung 3.4.2.2 [7]. Die Abkürzung TEM steht für Thermische Entgratmethode. Bei diesem Verfahren erfolgt das Entgraten mit einem BrenngasSauerstoff-Gemisch, das in einer geschlossenen Kammer gezündet wird. Die Grate am Bauteil verdampfen, verschmelzen oder verbrennen je nach Werkstoff oder werden bereits von der Druckwelle der chemischen Reaktion abgetrennt.

Abbildung 18 zeigt die prinzipielle Arbeitsweise des Verfahrens. Das Werkstück wird entweder lose, in einer Haltevorrichtung eingespannt oder als Schüttgut in einem Korb in eine hermetisch abdichtbare Kammer gestellt und die Kammer geschlossen. Als Brenngas wird Methan oder Wasserstoff verwendet. Mit einer Zündeinrichtung wird das Gemisch gezündet und verbrennt durch einen geregelten Sauerstoffüberschuss und innerhalb von 20 Millisekunden. Dabei wird eine Temperatur von 2.500 bis 3.300 °C erreicht. Die Grate am Werkstück haben im Vergleich zu ihrem Volumen eine große Oberfläche, sodass sie die durch Wärmestrahlung aufgenommene Wärme nicht ins Werkstückinnere abführen können und mit Hilfe der zusätzlich entstehenden Druckwelle sofort verdampfen, verbrennen, weggeblasen werden oder mit der Bauteiloberfläche verschmelzen. Die Taktzeit liegt zwischen 30 und 60 Sekunden [8]. Durch die intensive Aktivierung der Oberfläche verbleibt eine schwarze Oxidschicht auf dem Werkstück, die durch einen nachgelagerten Reinigungsvorgang oder durch Beizen entfernt werden muss. Das Werkstück wird kurzzeitig auf mehr als 100 °C erwärmt und durch Druckspitzen belastet. Diese Belastungen sind nicht für alle Bauteildicken und Werkstoffe geeignet.

Kohlenstoffarme Stähle und hochlegierte austenitische Stähle sind für TEM sehr gut geeignet. Schlechter ist das Entgratergebnis bei Stahllegierungen mit höherem Kohlenstoffgehalt und niedriglegiertem Stahl sowie bei Aluminiumlegierungen. Verantwortlich sind dafür temperaturabhängige Gefügeveränderungen bei manchen Werkstoffen, die Wärmeleitfähigkeit sowie die Temperaturdifferenz zwischen dem Metall und dem Oxid [8]. Grate mit großer Gratdicke sind nur bedingt prozesssicher zu entgraten, da lösbare Restgrate auftreten können. Dünne Grate aus der spanenden Fertigung sind günstiger.

Wird der gesamte Entgratprozess betrachtet, kann bei höheren Stückzahlen das Teilehandling an der Entgratanlage automatisiert erfolgen. Bei einer hohen Vielfalt an Teilen ist es jedoch sinnvoll, dass ein Mitarbeiter die Maschine bedient. Dieser kann die Teile entsprechend der Größe und Bauart in vorgefertigte Vorrichtungen platzieren, die Teile wieder entnehmen und für den weiteren Prozess entsprechend sortieren. Als Beispiel zeigt Abbildung 19 eine TEM-Anlage der ATL Anlagentechnik Luhden GmbH mit der Bezeichnung „iTEM 400/600“ [10].

Elektrochemisches Entgraten

Beim elektrochemischen Entgraten bietet sich von den verschiedenen Verfahrensvarianten vor allem das elektrochemische Formentgraten an, kurz ECM für Electro Chemical Machining. Durch eine elektrochemische Reaktion zwischen Werkzeug und Werkstück erfolgt bei diesem Prozess die Entfernung des Grats kontaktfrei. Die Stromdichte konzentriert sich an den Gratstellen und der Werkstoffabtrag findet bevorzugt an Engstellen statt, an denen der Elektrolyt relativ schnell zwischen Grat und Elektrode hindurchfließt. Das Werkstück wird als Anode und das Werkzeug als Kathode angeschlossen. Sie werden in der Anlage von einem wässrigen Elektrolyten umspült, der unter Druck zugeführt wird. Zur Aktivierung der Reaktion wird der Stromfluss über eine äußere Stromquelle erzeugt, die dadurch einen Elektronentransport im fließenden Elektrolyten bewirkt (Abb. 20).

Leicht abzulösende Metallatome mit hoher Konzentration der Stromlinien, wie Grate, lösen sich an der Werkstückoberfläche und das Teil wird entgratet. Die entstehenden Abfallprodukte im Elektrolyten werden herausgefiltert und entsprechend den gesetzlichen Bestimmungen entsorgt [8].

Damit der Prozess funktioniert und ein Stromfluss entsteht, müssen die Werkstücke elektrisch leitfähig, fettfrei und sauber sein. Außerdem dürfen sich keine Rollspäne, dicke Gratfahnen oder größeren Grate am Werkstück befinden. Wenn der Grat den Spalt zwischen Werkzeug und Werkstück überbrückt, kann es zu einem Kurzschluss kommen, der einen Maschinenstillstand verursacht oder angrenzende Komponenten beschädigt. Die Kathode muss die Negativform der zu entgratenden Kontur haben, um eine prozesssichere Entgratung zu erreichen [12]. Der Gratkörper sollte in etwa die gleiche Größe haben und von Bauteil zu Bauteil nicht übermäßig voneinander abweichen, da sonst die Entgratergebnisse voneinander abweichen. Soll eine gezielte Abtragung an der Gratbasis durchgeführt werden, sind zusätzliche Isolierwerkstoffe wie Polyurethan an der Elektrode notwendig. Diese schützen das restliche Bauteil vor einem Materialabtrag. Außerdem beeinflusst der Abstand der Kathode zum Werkstück den Materialabtrag wesentlich. Werden diese Bedingungen berücksichtigt, kann dieses Verfahren gegenüber anderen Verfahren durch folgende Punkte im Vorteil sein:

- Kathoden- bzw. Werkzeugverschleiß sehr gering

- prozesssicheres Entgraten innerhalb von 10 bis 180 Sekunden

- keine Sekundärgrate und Gefügeveränderungen

- sehr gut geeignet bei innenliegenden Bohrungsverschneidungen

- Kanten werden verrundet, dadurch strömungstechnisch günstig für Hydraulikkomponenten

- Materialabtrag über das Stromintegral Stromstärke pro Sekunde einstellbar [12].

Bei der Bewertung der Entgratverfahren müssen allerdings der Aufwand und die Kosten für die Konstruktion und Herstellung der Vorrichtungen berücksichtigt werden. Außerdem sind von den Werkstücken Elektrolytreste zu entfernen, bevor die Teile weiterbearbeitet werden. Das Entsalzen wird meist mit Wasser und Neutralreiniger durchgeführt. Direkt nach der Bearbeitung muss eine Weiterbearbeitung erfolgen oder die Werkstücke müssen vor Korrosion geschützt werden [13].

![Abb. 16: Werkzeuge COFA, DEFA, DL2, SNAP, GH-K [5] Abb. 16: Werkzeuge COFA, DEFA, DL2, SNAP, GH-K [5]](/images/stories/Abo-2022-09/thumbnails/thumb_gt-2022-09-0064.jpg)